6 metodi di rivestimento comuni per i metalli non ferrosi

Introduzione

Imetalli non ferrosi, tra cui alluminio, rame, zinco e titanio, sono apprezzati per le loro proprietà uniche, come il peso ridotto, l'elevata conduttività e l'eccellente resistenza alla corrosione. Per migliorare ulteriormente queste proprietà e prolungare la durata di vita dei metalli non ferrosi, vengono applicati vari tipi di rivestimenti. Questi rivestimenti forniscono una protezione aggiuntiva contro i fattori ambientali, migliorano l'estetica e le proprietà superficiali. In questa guida esploreremo i tipi di rivestimenti più comuni utilizzati per i metalli non ferrosi e i loro vantaggi, con esempi specifici.

1. Anodizzazione

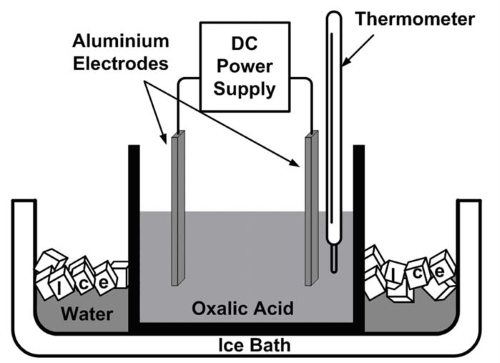

L'anodizzazione è un processo elettrochimico utilizzato prevalentemente per l'alluminio e le sue leghe. Durante l'anodizzazione, la superficie del metallo viene trasformata in una finitura di ossido anodico durevole e resistente alla corrosione. Questo processo prevede l'immersione dell'alluminio in una soluzione elettrolitica, dove funge da anodo. Quando una corrente elettrica attraversa la soluzione, gli ioni di ossigeno vengono rilasciati dall'elettrolita e si combinano con gli atomi di alluminio sulla superficie, formando uno spesso strato di ossido.

[1]

[1]

Vantaggi dell'anodizzazione:

- Resistenza alla corrosione: Lo strato di ossido anodico è altamente resistente alla corrosione, il che lo rende ideale per applicazioni all'aperto e in ambienti difficili.

- Durezza superficiale: L'anodizzazione aumenta significativamente la durezza superficiale dell'alluminio, migliorandone la resistenza all'usura.

- Estetica: La natura porosa dello strato anodizzato consente la colorazione tramite tintura, offrendo un'ampia gamma di opzioni estetiche.

- Isolamento termico: Lo strato anodizzato garantisce l'isolamento termico, rendendolo adatto alle applicazioni che richiedono resistenza al calore.

Ad esempio, nell'elettronica di consumo, l'anodizzazione è comunemente utilizzata per gli alloggiamenti in alluminio di smartphone, laptop e tablet. Il processo non solo fornisce una finitura elegante e durevole, ma migliora anche la resistenza ai graffi, garantendo che i dispositivi mantengano il loro fascino estetico nel tempo.

2. Galvanotecnica

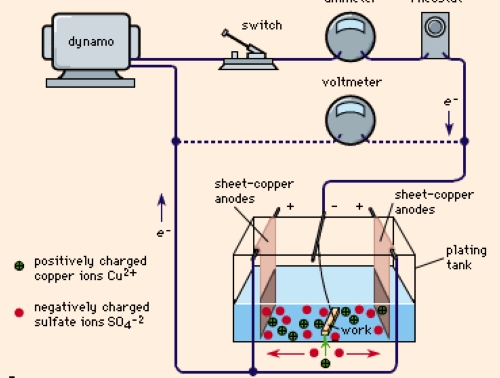

Lagalvanoplastica consiste nel depositare un sottile strato di metallo sulla superficie di un altro metallo attraverso un processo elettrochimico. I metalli più comuni utilizzati per la galvanizzazione dei metalli non ferrosi sono il nichel, il cromo, il rame e l'oro. Il processo prevede l'immersione del metallo (catodo) e di un metallo placcante (anodo) in una soluzione elettrolitica. Viene quindi applicata una corrente elettrica che provoca la dissoluzione del metallo placcante e il suo deposito sul catodo.

Vantaggi della galvanoplastica:

- Aspetto migliorato: La galvanica può fornire una finitura lucida e attraente, migliorando l'aspetto estetico del metallo.

- Resistenza alla corrosione: Lo strato placcato offre una protezione aggiuntiva contro la corrosione e l'ossidazione.

- Miglioramento delle proprietà superficiali: La galvanica può migliorare la conduttività superficiale, la durezza e la resistenza all'usura, rendendola adatta a componenti elettrici e oggetti decorativi.

- Riduzione dell'attrito: Alcuni materiali galvanici possono ridurre l'attrito, a tutto vantaggio dei componenti meccanici.

Per esempio, la galvanica dell'oro e dell'argento è ampiamente utilizzata nell'industria della gioielleria per fornire una finitura di lusso a metalli di base come il rame e l'ottone. Questo processo consente di ottenere pezzi economici ma di alta qualità che mantengono la loro lucentezza e resistono all'appannamento.

3. Rivestimento in polvere

Laverniciatura a polvere è un processo di finitura a secco ampiamente utilizzato per alluminio, magnesio e altri metalli non ferrosi. Consiste nell'applicare elettrostaticamente sulla superficie metallica una polvere secca, in genere composta da polimeri termoplastici o termoindurenti. Il metallo rivestito viene poi polimerizzato a caldo, facendo fondere la polvere e formando una finitura dura e uniforme.

Vantaggi del rivestimento in polvere:

- Durata: La verniciatura a polvere offre una finitura spessa e robusta, altamente resistente a scheggiature, graffi e sbiadimenti.

- Resistenza alla corrosione: Il rivestimento offre un'eccellente protezione contro la corrosione, rendendolo adatto agli ambienti esterni e marini.

- Rispetto dell'ambiente: La verniciatura a polvere produce una quantità minima di composti organici volatili (VOC) rispetto ai tradizionali rivestimenti liquidi.

- Varietà di finiture: Disponibile in un'ampia gamma di colori e texture, la verniciatura a polvere offre versatilità nel design e nell'estetica.

Per quanto riguarda i componenti automobilistici, la verniciatura a polvere è comunemente utilizzata per parti di automobili come ruote, telai e componenti delle sospensioni. Il rivestimento offre una finitura durevole ed esteticamente gradevole, che resiste alle dure condizioni della strada.

4. CVD E PVD

La deposizione chimica da vapore (CVD) e la deposizione fisica da vapore (PVD) sono processi di rivestimento avanzati utilizzati per applicare film sottili di vari materiali su metalli non ferrosi. La CVD comporta reazioni chimiche che avvengono in fase di vapore, mentre la PVD comporta la deposizione fisica di materiale da una fase di vapore.

Vantaggi di CVD e PVD:

- Qualità superiore del rivestimento: Entrambi i processi forniscono rivestimenti uniformi e di alta qualità con un'eccellente adesione.

- Migliori proprietà superficiali: Questi rivestimenti possono migliorare significativamente la durezza, la resistenza all'usura e la resistenza alla corrosione.

- Versatilità: I processi CVD e PVD possono essere utilizzati per depositare un'ampia gamma di materiali, tra cui metalli, ceramiche e polimeri.

- Alta precisione: Questi processi offrono un controllo preciso dello spessore e della composizione del rivestimento, rendendoli ideali per applicazioni specializzate.

Ad esempio, nell'industria aerospaziale, la CVD e la PVD sono utilizzate per rivestire le pale delle turbine e altri componenti per migliorarne le prestazioni e la durata in condizioni estreme.

5. Passivazione

La passivazione è un processo di trattamento chimico utilizzato per migliorare la resistenza alla corrosione di acciaio inossidabile, titanio e altre leghe. Il processo prevede la rimozione del ferro libero dalla superficie del metallo e la formazione di un sottile strato di ossido inerte. Questo strato di ossido funge da barriera, impedendo l'ulteriore ossidazione e la corrosione.

Vantaggi della passivazione:

- Maggiore resistenza alla corrosione: Lo strato passivato aumenta notevolmente la resistenza del metallo alla corrosione.

- Pulizia della superficie: La passivazione rimuove i contaminanti dalla superficie, garantendo una finitura pulita e passiva.

- Manutenzione estetica: Il processo aiuta a mantenere l'aspetto naturale del metallo e previene l'appannamento.

- Longevità: Prevenendo la corrosione, la passivazione prolunga la durata dei componenti metallici.

Ad esempio, la passivazione è fondamentale per i dispositivi medici in acciaio inossidabile, come gli strumenti chirurgici e gli impianti. Il processo garantisce che i dispositivi siano esenti da corrosione e mantengano la loro biocompatibilità.

6. Rivestimenti organici

I rivestimenti organici comprendono pitture, vernici e polimeri applicati ai metalli non ferrosi per fornire protezione e finiture decorative. Questi rivestimenti formano una barriera protettiva che protegge il metallo da fattori ambientali quali umidità, sostanze chimiche e radiazioni UV.

Vantaggi dei rivestimenti organici:

- Versatilità: I rivestimenti organici sono disponibili in varie formulazioni, colori e finiture, offrendo flessibilità nella progettazione.

- Resistenza alla corrosione: Forniscono una barriera efficace contro la corrosione e il degrado ambientale.

- Facilità di applicazione: I rivestimenti organici possono essere facilmente applicati a spruzzo, a pennello o per immersione.

- Economici: Questi rivestimenti sono relativamente economici e rappresentano una soluzione rapida ed efficace per proteggere i metalli non ferrosi.

Ad esempio, i rivestimenti organici sono ampiamente utilizzati nelle applicazioni architettoniche, tra cui telai di finestre, porte e facciate. Questi rivestimenti migliorano l'aspetto degli edifici e proteggono il metallo sottostante dagli agenti atmosferici e dalla corrosione.

Conclusione

La scelta del rivestimento per i metalli non ferrosi dipende dai requisiti specifici, tra cui il livello desiderato di resistenza alla corrosione, l'aspetto estetico e le proprietà superficiali. Scegliendo il rivestimento appropriato, i produttori possono migliorare significativamente le prestazioni, la durata e la longevità dei componenti in metallo non ferroso, assicurando che soddisfino le esigenze di vari settori e ambienti. Ci auguriamo che possiate trovare i prodotti rivestiti perfetti presso Stanford Advanced Materials (SAM).

Riferimenti:

[1] Ahmad, Hafiz Imran & Sharif, Muhammad & Hussain, Safdar & Badar, M. & Afzal, H. (2013). Studio spettroscopico di una scarica a barriera dielettrica a pressione atmosferica a radiofrequenza con allumina anodica come dielettrico. Plasma Science and Technology. 15. 900. 10.1088/1009-0630/15/9/13.

[2] Galvanotecnica. (2024, 16 maggio). In Britannica. https://www.britannica.com/technology/electroplating

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Chin Trento

Chin Trento