Approfondimenti comparativi sui catalizzatori di metalli preziosi: Forme in polvere e in pellet

1 Introduzione

Gli catalizzatoridi metalli preziosi sono essenziali per molti processi di reazione nell'industria chimica grazie alla loro struttura elettronica unica e alla loro stabilità chimica. Presentano prestazioni eccellenti in termini di selettività, sinergia e stabilità e svolgono un ruolo fondamentale, soprattutto in due importanti reattori industriali, il bollitore e le reazioni a letto fisso. Le dimensioni e la forma delle particelle dei catalizzatori di metalli preziosi hanno un impatto significativo sull'efficienza della reazione e sulla selettività del prodotto, pertanto la comprensione e l'ottimizzazione di questi parametri è essenziale per ottenere processi catalitici efficienti.

2 Caratteristiche dei catalizzatori di metalli preziosi

Gli atomi dei metalli preziosi hanno un'attività particolare grazie agli elettroni d nei loro strati più esterni. Ciò si riflette nella facilità con cui possono combinare atomi di ossigeno e idrogeno per formare legami covalenti, facilitando i processi di ossidazione e riduzione originari. Pertanto, i monomeri, gli ossidi e i complessi di metalli preziosi possono essere utilizzati come catalizzatori. In termini di effetto, i catalizzatori di metalli preziosi sono selettivi, sinergici e stabili.

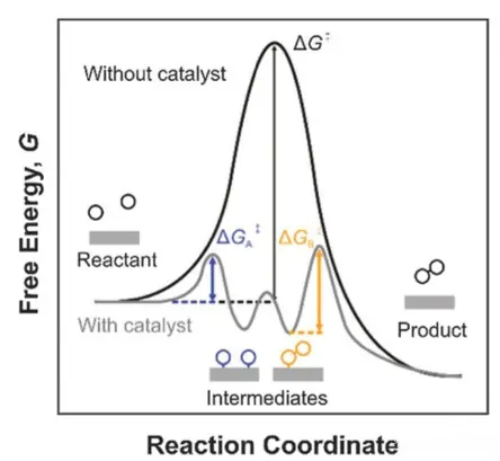

1. Selettività: Nelle reazioni catalizzate, di solito ci sono più percorsi di reazione e di generazione di prodotti possibili. La selettività del catalizzatore fa la differenza nelle barriere energetiche dei diversi percorsi e determina quali prodotti principali vengono prodotti e le loro proporzioni relative in una determinata condizione di reazione. Catalizzatori di metalli preziosi diversi per la stessa reazione daranno prodotti diversi e proporzioni corrispondenti; lo stesso catalizzatore di metalli preziosi catalizzerà reazioni diverse con risultati diversi.

2. Effetto sinergico: i catalizzatori di metalli preziosi possono essere utilizzati in combinazione tra loro in modo da aumentare notevolmente l'attività della reazione catalitica. Inoltre, i metalli preziosi e altri metalli possono formare leghe binarie o multi-leghe con diverse morfologie e diversi rapporti, che possono non solo ridurre la quantità di metalli preziosi utilizzati, ma anche migliorare la selettività e la durata della reazione catalitica. Inoltre, quando i catalizzatori di metalli preziosi vengono utilizzati in combinazione con diversi vettori, le prestazioni catalitiche ottenute con diversi metodi di preparazione variano notevolmente. È a causa dell'effetto sinergico dei catalizzatori di metalli preziosi che l'ambito di utilizzo e le aree di ricerca sono ricche e varie.

3. Stabilità: i metalli preziosi sono intrinsecamente stabili dal punto di vista chimico; non sono facilmente ossidabili e non vengono corrosi da acidi e basi generiche. Inoltre, hanno un elevato punto di fusione, una buona stabilità termica e non producono cambiamenti nelle proprietà nella maggior parte delle condizioni di reazione. I metalli preziosi non sono suscettibili alla formazione di alogenuri o solfuri in condizioni normali e non sono quindi facilmente avvelenabili. I metalli preziosi possono essere brevemente disattivati dall'adsorbimento di zolfo o CO, ma possono essere disassorbiti e riattivati in determinate condizioni e non vengono disattivati in modo permanente dalla formazione di composti carbonilici o solfuri stabili. D'altra parte, la stabilità dei catalizzatori di metalli preziosi comporta anche lo svantaggio di non essere facilmente eluibili e di essere difficili da recuperare.

4. Attività catalitica: È la proprietà più importante che misura l'efficienza catalitica di un catalizzatore. Rispetto ai catalizzatori ordinari, l'attività dei catalizzatori di metalli preziosi è solitamente superiore. Grazie alla loro particolare struttura elettronica e alla morfologia del reticolo, i metalli nobili possono fornire siti attivi superficiali altamente attivi nelle reazioni catalitiche. Questi siti attivi sono in grado di adsorbire e attivare i reagenti e di abbassare le barriere energetiche tra i reagenti, accelerando così la velocità di reazione. L'attività catalitica dei metalli preziosi, combinata con la loro elevata selettività e stabilità, rende le loro prestazioni catalitiche per il processo di reazione notevolmente superiori a quelle dei catalizzatori ordinari.

Fig. 1 Meccanismo di azione del catalizzatore

3 Tecnologie dei reattori: Sistemi a bollitore e a letto fisso

3.1 Sistemi a bollitore: Funzionalità e uso del catalizzatore

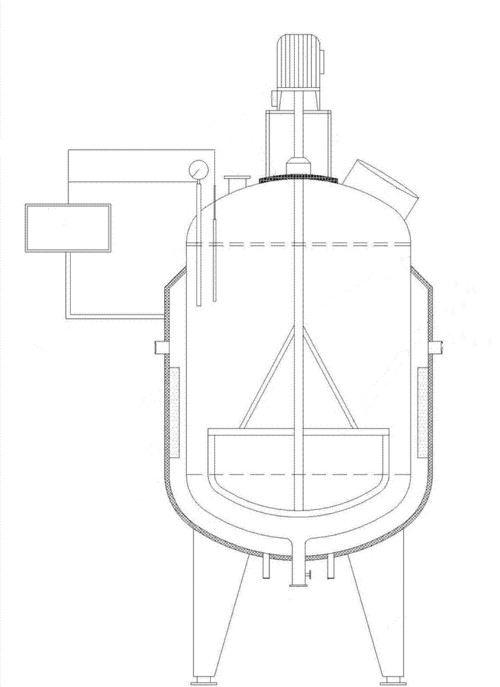

Il reattore a bollitore, noto anche come bollitore di reazione, è un tipo di apparecchiatura per la realizzazione del processo di reazione. È utilizzato per realizzare il processo di reazione monofase in fase liquida e il processo di reazione multifase liquido-liquido, gas-liquido, liquido-solido, gas-liquido-solido e così via. In genere, le dimensioni del reattore sono relativamente grandi e la quantità di materiale di reazione è elevata. Per ottenere un contatto completo con il materiale di reazione, il dispositivo è spesso agitato (agitazione meccanica, agitazione a flusso d'aria, ecc.), il cui diametro elevato è relativamente grande e può essere utilizzato in una paletta di agitazione multistrato. Il reattore a bollitore è progettato per resistere alle alte temperature e pressioni del processo di reazione. Durante questo processo, i materiali possono necessitare di riscaldamento o raffreddamento. Il controllo della temperatura può essere ottenuto installando una camicia sulla parete del reattore o predisponendo superfici di scambio termico all'interno del dispositivo. Inoltre, è possibile utilizzare la circolazione esterna per lo scambio di calore, aiutando a controllare e regolare la temperatura secondo le necessità.

Fig. 2 Schema della struttura del bollitore di reazione

I tipi di reattori possono essere suddivisi in reattori batch e reattori continui in base alla modalità di funzionamento. Il reattore batch aggiunge le materie prime nel reattore una volta in un certo rapporto e le scarica una volta dopo che la reazione ha raggiunto un determinato requisito, mentre il reattore a funzionamento continuo aggiunge continuamente materie prime e scarica continuamente i prodotti di reazione.

Reattore batch: Il reattore batch è flessibile nel funzionamento, facile da adattare a diverse condizioni operative e varietà di prodotto, ed è adatto a piccoli lotti, a più specie e a lunghi tempi di reazione nella produzione di prodotti. Allo stesso tempo, non vi è miscelazione dei materiali, il che è favorevole alla maggior parte delle reazioni. Lo svantaggio è che necessita di operazioni ausiliarie come il carico e lo scarico e la qualità del prodotto non è facile da stabilizzare.

Reattore continuo: I vantaggi di un reattore continuo sono la qualità stabile del prodotto e la facilità di funzionamento e controllo. Lo svantaggio è la presenza di diversi gradi di ritorno della miscelazione, che è sfavorevole alla maggior parte delle reazioni e deve essere soppressa attraverso una ragionevole selezione e progettazione strutturale del reattore.

3.2 Reattori a letto fisso: Prestazioni e ruolo dei catalizzatori

Il reattore a letto fisso si riferisce al reattore riempito di catalizzatore solido granulare o di reagenti solidi, che formano un letto impilato di una certa altezza; i materiali gassosi o liquidi attraverso la fessura delle particelle fluiscono contemporaneamente attraverso il letto fisso stazionario, per ottenere un processo di reazione non omogeneo. Si tratta di un tipo di reattore catalitico eterogeneo. Questo tipo di reattore è caratterizzato da particelle solide riempite nell'apparecchiatura fissa, diverse dai materiali solidi nel movimento dell'apparecchiatura del letto mobile e del letto fluido, noto anche come reattore a letto pieno. I reattori a letto fisso sono ampiamente utilizzati nei processi di reazione in fase gas-solida e in fase liquida-solida, come il generatore di gas semi-acqua fisso nell'industria dell'ammoniaca e la colonna di scambio ionico a letto fisso nel trattamento delle acque.

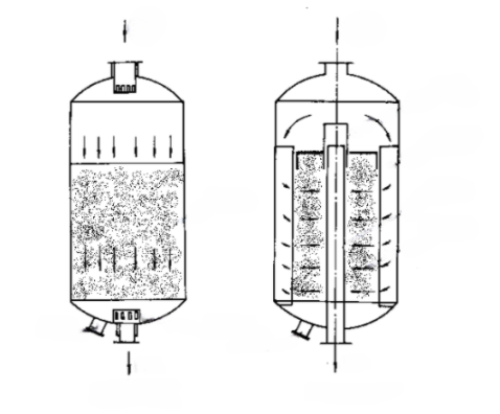

Fig. 3 Rappresentazione schematica di due tipi di reattori a letto fisso: Reattore assiale e reattore radiale

I vantaggi dei reattori a letto fisso includono un ridotto back-mixing, un contatto efficace tra fluido e catalizzatore e un'elevata selettività quando la reazione è accompagnata da reazioni collaterali in tandem. Inoltre, poiché il catalizzatore è fissato nel reattore, la perdita meccanica del catalizzatore nella fase mobile è minore rispetto alla reazione in bollitore. Tuttavia, allo stesso tempo, il trasferimento di calore del reattore a letto fisso è scarso e quando il calore esotermico della reazione è molto elevato, anche nel reattore a tubi può verificarsi una temperatura volante (si riferisce al fenomeno per cui la temperatura di reazione è fuori controllo e sale bruscamente oltre l'intervallo consentito). Nel processo di funzionamento del reattore a letto fisso il catalizzatore non può essere sostituito, il catalizzatore richiede una frequente rigenerazione della reazione e non è generalmente applicabile, spesso sostituito da un reattore a letto fluido o da un reattore a letto mobile.

Esistono tre forme fondamentali di reattori a letto fisso. Una è il reattore a letto fisso adiabatico assiale. Il fluido scorre attraverso il letto dall'alto verso il basso in direzione assiale e non c'è scambio di calore tra il letto e l'ambiente esterno. Il secondo è un reattore a letto fisso adiabatico radiale. Il fluido scorre attraverso il letto in direzione radiale, che può essere centrifuga o centripeta, e non c'è scambio di calore tra il letto e il mondo esterno. Rispetto al reattore radiale e al reattore assiale, la distanza del flusso di fluido è minore, la sezione trasversale del canale di flusso è maggiore e la perdita di carico del fluido è minore. Tuttavia, la struttura del reattore radiale è più complessa di quella del reattore assiale. Le due forme sopra descritte sono reattori adiabatici, applicabili all'effetto termico di reazione non è grande, o il sistema di reazione può sopportare le condizioni adiabatiche causate dall'effetto termico di reazione delle variazioni di temperatura nell'occasione. Il terzo è il reattore a letto fisso a tubi di colonna, che consiste in diversi tubi di reazione collegati in parallelo. Il catalizzatore è disposto all'interno o tra i tubi e il vettore di calore è riscaldato o raffreddato attraverso i tubi o all'interno dei tubi. Il diametro dei tubi è solitamente compreso tra 25 e 50 mm e il numero di tubi può arrivare a decine di migliaia. I reattori a letto fisso a tubi sono adatti a reazioni con grandi effetti termici. Inoltre, esiste anche la forma di base sopra descritta della combinazione in serie di reattori, chiamata reattori a letto fisso multistadio. Ad esempio, quando l'effetto termico della reazione è elevato o è necessario controllare la temperatura in sezioni, è possibile combinare più di un reattore adiabatico in serie in un reattore a letto fisso adiabatico multistadio, con uno scambiatore di calore tra i reattori o materiali supplementari per regolare la temperatura, in modo da operare vicino alle condizioni di temperatura ottimali.

4 Applicazione dei catalizzatori di metalli preziosi nelle tecnologie dei reattori

4.1 Forma di polvere nei reattori a bollitore

Nella produzione chimica, i catalizzatori di metalli preziosi sono ampiamente utilizzati in una varietà di reazioni chimiche grazie alla loro efficiente attività catalitica e selettività. Soprattutto nei reattori a bollitore, i catalizzatori di metalli preziosi sono presenti in forma di polvere e offrono un'ampia superficie specifica, che rende più adeguato il contatto tra i reagenti e i catalizzatori, accelerando così la velocità di reazione. I catalizzatori in polvere di metalli preziosi altamente dispersi sono ampiamente utilizzati in molte reazioni di sintesi organica, come idrogenazione, carbonilazione e reazioni di accoppiamento. Questi catalizzatori sono solitamente preparati mescolando una soluzione di precursori di metalli preziosi con un vettore, seguita da un trattamento di riduzione. Grazie all'elevata disperdibilità e all'ampia superficie specifica, questi catalizzatori in polvere presentano eccellenti prestazioni catalitiche nelle reazioni al bollitore. Per migliorare ulteriormente l'efficienza dell'utilizzo dei metalli preziosi, gli scienziati hanno sviluppato catalizzatori a singolo atomo. Questi catalizzatori raggiungono un'efficienza catalitica estremamente elevata e un basso utilizzo di metallo prezioso grazie all'elevata dispersione di singoli atomi di metallo prezioso su un supporto con un'ampia area superficiale specifica. Nelle reazioni in fase liquida, come l'idrogenazione e l'ossidazione, i catalizzatori a singolo atomo mostrano prestazioni comparabili o addirittura migliori rispetto ai nanocatalizzatori convenzionali.

Un esempio classico è il metodo a contatto per la produzione di acido solforico. Nel 1831, Phillips propose un nuovo metodo per la produzione di acido solforico, noto come metodo a contatto, che utilizzava il platino come catalizzatore per accelerare la reazione di anidride solforosa e ossigeno per formare triossido di zolfo. Sebbene questo metodo fosse stato proposto fin dall'inizio, fu solo nel 1875 che il metodo a contatto fu industrializzato grazie agli sforzi del chimico tedesco Maisel. Questo progresso segnò la prima applicazione industriale su larga scala dei catalizzatori di metalli preziosi e migliorò notevolmente la produttività e la purezza dell'acido solforico. La realizzazione del metodo a contatto non solo migliorò l'efficienza e la qualità della produzione di acido solforico, ma ebbe anche un profondo impatto sulla tecnologia industriale dell'epoca. Il processo non poteva prescindere dal contatto completo tra il materiale di reazione e il catalizzatore, idea comune anche per la realizzazione della catalisi multifase nei processi industriali successivi.

Fig. 4 Flusso del processo dell'acido solforico con l'attuale metodo a contatto

4.2 Forma a pellet in reattori a letto fisso

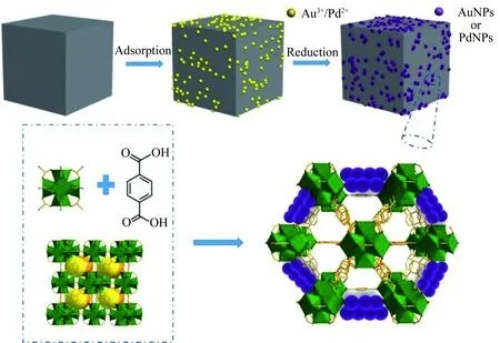

La sintesi dell'acetato di vinile mediante ossidazione in fase gassosa dell'etilene viene prodotta utilizzando un reattore a letto fisso. In questo processo, i ricercatori hanno analizzato sistematicamente gli strati attivi dei catalizzatori di ossidazione di metalli nobili ed esplorato la tecnica dell'eteromorfismo delle particelle e la sua ottimizzazione complessiva per i reattori a letto fisso. Ciò suggerisce che l'efficienza e la selettività della reazione possono essere migliorate modificando la forma e la struttura delle particelle di catalizzatore in un reattore a letto fisso. Il catalizzatore Pd-Au caricato è uno dei catalizzatori comunemente utilizzati nella sintesi dell'acetato di vinile mediante ossidazione in fase gassosa dell'etilene. Per valutare l'attività dei catalizzatori nello studio, i ricercatori assemblano dispositivi di reazione a letto fisso e studiano gli effetti delle diverse condizioni di reazione sulle prestazioni catalitiche. Ad esempio, il rapporto Au/Pd ha un effetto significativo sulla resa nulla e sulla selettività del catalizzatore. Quando il rapporto Au/Pd era di 0,86, il catalizzatore Pd-Au/4A ha mostrato le prestazioni migliori. Anche la dimensione delle particelle del catalizzatore è una condizione importante per la sintesi ossidativa dell'etilene in fase gassosa in letti fissi. I catalizzatori adatti alla sintesi etilenica in fase gassosa dell'acetato di vinile hanno generalmente una dimensione delle particelle di circa 3-7 mm, che garantisce al catalizzatore una buona resistenza meccanica e una bassa caduta di pressione, facilitando al contempo il riempimento e la reazione nel reattore a letto fisso. È stato dimostrato che l'area superficiale specifica ottimale di 50-800 m²/g per i catalizzatori di dimensioni particellari adeguate contribuisce a fornire un maggior numero di siti attivi, migliorando così l'effetto catalitico.

Fig. 5 Strategia schematica di sintesi dei catalizzatori Au-Pd caricati

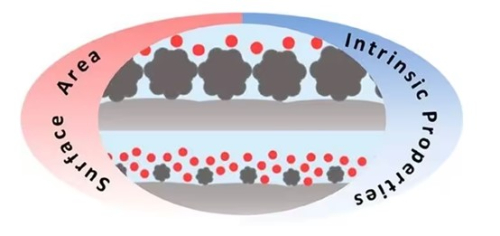

4.3 Effetto della dimensione delle particelle del catalizzatore sull'applicazione

Nei reattori a caldaia, i catalizzatori dispersi in modo uniforme sono spesso necessari per garantire un contatto adeguato tra i reagenti e il catalizzatore per reazioni efficienti. In termini di efficienza catalitica, i catalizzatori in polvere offrono una maggiore superficie e quindi un maggior numero di siti attivi nello stesso volume, che può migliorare l'efficienza della reazione. Inoltre, i reattori a bollitore sono solitamente utilizzati per reazioni in fase liquida o gas-liquido e i catalizzatori in polvere possono essere più facilmente miscelati con liquidi o gas, facilitando così la reazione. Dal punto di vista operativo, il reattore a bollitore è solitamente utilizzato per processi batch o semi-continui, in cui la miscelazione del catalizzatore in polvere e dei reagenti è più libera e non limitata dalla struttura fissa. Considerando le condizioni di reazione, il catalizzatore di metalli preziosi in polvere può essere disperso in modo più uniforme nel mezzo di reazione, il che aiuta a controllare meglio la temperatura di reazione e la distribuzione del calore e a prevenire il surriscaldamento localizzato.

In un reattore a letto fisso, il catalizzatore è solitamente immobilizzato su un supporto all'interno del reattore per formare un letto di catalizzatore. I catalizzatori granulari sono più adatti a questa situazione, in quanto possono riempire più facilmente il letto fisso, garantire la stabilità e la resistenza meccanica del catalizzatore e fornire buone proprietà idrodinamiche. Da un punto di vista operativo, i reattori a letto fisso sono comunemente utilizzati per processi a funzionamento continuo e i catalizzatori granulari sono facili da immobilizzare e facilitano la stabilità durante il funzionamento continuo. Inoltre, poiché il catalizzatore in un reattore a letto fisso è immobile, i prodotti della reazione possono uscire direttamente dal letto catalitico senza ulteriori fasi di separazione.

Considerando le condizioni di reazione, il reattore a letto fisso è adatto a condizioni di reazione ad alta pressione perché le particelle di catalizzatore possono essere compattate per ridurre i vuoti nel reattore, migliorando così l'efficienza della reazione.

Fig. 6 Schema del contatto catalizzatore-particelle per diverse dimensioni delle particelle

5 Conclusioni

I catalizzatori di metalli preziosi presentano un'elevata attività, selettività e stabilità termica nelle reazioni chimiche, che li rende fondamentali per i processi di produzione chimica. Il loro utilizzo nelle reazioni a letto fisso e nel bollitore non solo dimostra la loro ampia applicabilità, ma evidenzia anche l'importanza di ottimizzare le prestazioni della reazione attraverso la progettazione del catalizzatore e la selezione del reattore. Soprattutto nei processi chimici chiave, come la sintesi dell'acetato di vinile mediante ossidazione in fase gassosa dell'etilene, la selezione e la progettazione razionale dei catalizzatori di metalli preziosi è un fattore chiave per migliorare l'efficienza della reazione e la qualità del prodotto. Inoltre, le dimensioni e la forma delle particelle dei catalizzatori di metalli preziosi influenzano direttamente l'efficienza di contatto e l'attività catalitica dei reagenti, richiedendo a scienziati e ingegneri un controllo preciso di questi parametri per ottenere prestazioni di reazione ottimali. Nonostante i numerosi vantaggi dei catalizzatori di metalli preziosi, il loro recupero e riciclo rimane una sfida importante che richiede ulteriori ricerche e innovazioni tecnologiche per essere affrontata. In conclusione, l'uso dei catalizzatori di metalli preziosi nella moderna industria chimica continuerà ad espandersi, presentando nuove opportunità e sfide. Stanford Advanced Materials (SAM) è specializzata nella fornitura di un'ampia gamma di catalizzatori di metalli preziosi di alta qualità e di elevata purezza, che possono essere personalizzati su richiesta. Sfogliate l'elenco dei prodotti o contattateci oggi stesso e uno dei professionisti SAM vi assisterà.

Letture correlate:

Tipi di reazione comuni dei catalizzatori omogenei di metalli preziosi

Catalizzatori di metalli preziosi per il settore petrolifero

Vantaggi dei catalizzatori di metalli preziosi

Riferimenti:

[1] Gordeeva A N ,Shesterkina A A ,Vikanova V K , et al. Idrogenazione del naftalene e dei suoi derivati per lo stoccaggio dell'idrogeno: Analisi comparativa del ruolo dei catalizzatori di metalli nobili e non nobili - Una rassegna[J]. International Journal of Hydrogen Energy,2024,69.

[2] Qi C X ,Lang F ,Li C , et al. Effetti sinergici dei MOF e dei metalli nobili nelle reazioni fotocatalitiche: Meccanismi e applicazioni[J]. ChemPlusChem, 2024.

[3] Fairlie M A . Recensione del libro: La produzione di acido solforico (processo a contatto)[J]. Industrial & Engineering Chemistry, 2002, 18(1).

[4] Homme C A ,Othmer F D . Condizioni ottimizzate per l'acido solforico nella produzione a contatto[J]. Chimica industriale e tecnica, 2002, 53(12).

Convertitori e Calcolatrici

Convertitori e Calcolatrici

Chin Trento

Chin Trento