Tecniche di rivestimento innovative per wafer di cristallo laser

1 Introduzione

Nei settori in rapida evoluzione della fotonica, delle telecomunicazioni e della produzione avanzata, i wafer di cristallo laser sono componenti fondamentali. La loro efficienza e longevità dipendono fortemente da un fattore critico: i rivestimenti superficiali. Con l'aumento della domanda di laser di maggiore potenza, ottiche ultraprecise e dispositivi resistenti ad ambienti estremi, i metodi di rivestimento tradizionali vengono superati. Questo articolo esplora le tecnologie di rivestimento all'avanguardia che stanno rivoluzionando le prestazioni dei wafer di cristallo laser e perché sono importanti per il vostro prossimo progetto.

2 Perché i rivestimenti sono importanti per i wafer di cristallo laser

I wafer a cristalli laser (ad esempio, Nd: YAG, Ti: Zaffiro ) generano e amplificano la luce, ma le loro superfici sono vulnerabili ai danni causati da fotoni ad alta energia, stress termico e contaminanti ambientali. I rivestimenti avanzati hanno un duplice scopo:

1. Miglioramento ottico: I rivestimenti antiriflesso (AR) riducono al minimo la perdita di luce alle interfacce.

2. Protezione: I rivestimenti rigidi proteggono da graffi, umidità e degrado termico.

3. Funzionalità: I rivestimenti dicroici o selettivi in frequenza consentono applicazioni specifiche per la lunghezza d'onda.

Le innovazioni nelle tecniche di rivestimento affrontano ora sfide come la precisione sub-nanometrica, la durata dell'adesione e la scalabilità, fondamentali per i settori dall'informatica quantistica ai laser medicali.

Fig. 1 Ti: Zaffiro (cristallo di zaffiro drogato con titanio)

3 Tecnologie di rivestimento innovative da tenere d'occhio

3.1 Deposizione di strati atomici (ALD)

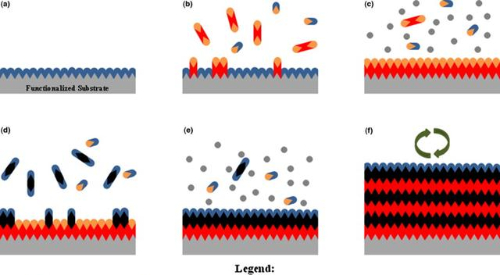

La deposizione di strati atomici è un metodo che consente di depositare sostanze sulla superficie di un substrato, strato per strato, sotto forma di un singolo film atomico. La deposizione su strato atomico è simile alla normale deposizione chimica (deposizione da vapore chimico). Tuttavia, nella deposizione a strato atomico, la reazione chimica del nuovo film atomico è direttamente correlata a quella precedente, in modo tale da depositare un solo strato di atomi per reazione. I reagenti principali nella deposizione a strato atomico sono due sostanze chimiche, spesso chiamate precursori. I precursori reagiscono con la superficie del materiale in modo continuo e autolimitato. I film sottili vengono depositati lentamente facendo reagire separatamente diversi precursori. La deposizione su strato atomico è un metodo chiave per l'assemblaggio di dispositivi a semiconduttore e può anche far parte di alcuni metodi di sintesi di nanomateriali.

La deposizione su strato atomico è un metodo (tecnica) per la formazione di un film di deposizione mediante impulsi alternati di precursori in fase gassosa in un reattore e chemiosorbendo e reagendo su un substrato di deposizione. Quando i precursori raggiungono la superficie del substrato di deposizione, si chemisorbono e reagiscono sulla superficie. Il reattore di deposizione atomica deve essere pulito con un gas inerte tra gli impulsi di precursore. Si può notare che la capacità dei precursori della reazione di deposizione di chemisorbire sulla superficie del materiale depositato è la chiave per la realizzazione della deposizione di strati atomici. Le caratteristiche di adsorbimento superficiale delle sostanze in fase gassosa sul materiale di supporto possono essere osservate: qualsiasi sostanza in fase gassosa sulla superficie del materiale può essere fisicamente adsorbita, ma per essere chimicamente adsorbita sulla superficie del materiale deve avere una certa energia di attivazione; pertanto, per realizzare la deposizione di strati atomici, la selezione di un materiale precursore di reazione adatto è molto importante.

Fig. 2 Processo di deposizione di strati atomici (ALD)

La reazione superficiale della deposizione di strati atomici è autolimitante e, di fatto, questa caratteristica autolimitante è alla base della tecnologia di deposizione di strati atomici. La ripetizione di questa reazione autolimitante porta alla formazione del film desiderato.

La deposizione di strati atomici (ALD) rivoluziona i rivestimenti dei wafer di cristallo laser, offrendo un'uniformità e una versatilità dei materiali senza pari. Grazie alla precisione delle reazioni in fase gassosa strato per strato, l'ALD crea film ultrasottili e conformi che rivestono uniformemente anche le geometrie più intricate e le superfici microstrutturate, eliminando i punti deboli comuni ai metodi tradizionali. Questa uniformità è fondamentale per applicazioni come i laser a cascata quantica e le ottiche UV/IR, dove il controllo dello spessore a livello di angstrom garantisce prestazioni di punta. Inoltre, la flessibilità dell'ALD nella selezione dei materiali consente soluzioni su misura, dagli strati protettivi di ossido di alluminio (Al2O3) ai rivestimenti antiriflesso di biossido di silicio (SiO2), fino alle pile ibride che combinano nitruri come il nitruro di titanio (TiN) con ossidi. Questa adattabilità rende l'ALD indispensabile per il progresso dei dispositivi fotonici che richiedono precisione e multifunzionalità.

La deposizione di strati atomici (ALD) eccelle nelle applicazioni che richiedono una precisione di livello angstrom, rendendola indispensabile per tecnologie all'avanguardia come i laser a cascata quantica e i sistemi ottici UV/IR, dove anche deviazioni su scala nanometrica possono compromettere le prestazioni. La capacità di questa tecnica di ottenere un'uniformità su scala atomica garantisce rivestimenti impeccabili per ottiche specifiche per la lunghezza d'onda e componenti laser ad alta energia. Queste capacità fanno dell'ALD la soluzione ideale per i laboratori di ricerca e sviluppo ad alta precisione e per i produttori specializzati in dispositivi fotonici miniaturizzati, come i circuiti ottici integrati o i micro-laser, dove il controllo rigoroso dello spessore e la coerenza dei materiali non sono negoziabili. Consentendo rivestimenti ripetibili e privi di difetti su microstrutture complesse, l'ALD consente agli innovatori di spingersi oltre i confini della miniaturizzazione e dell'efficienza della fotonica.

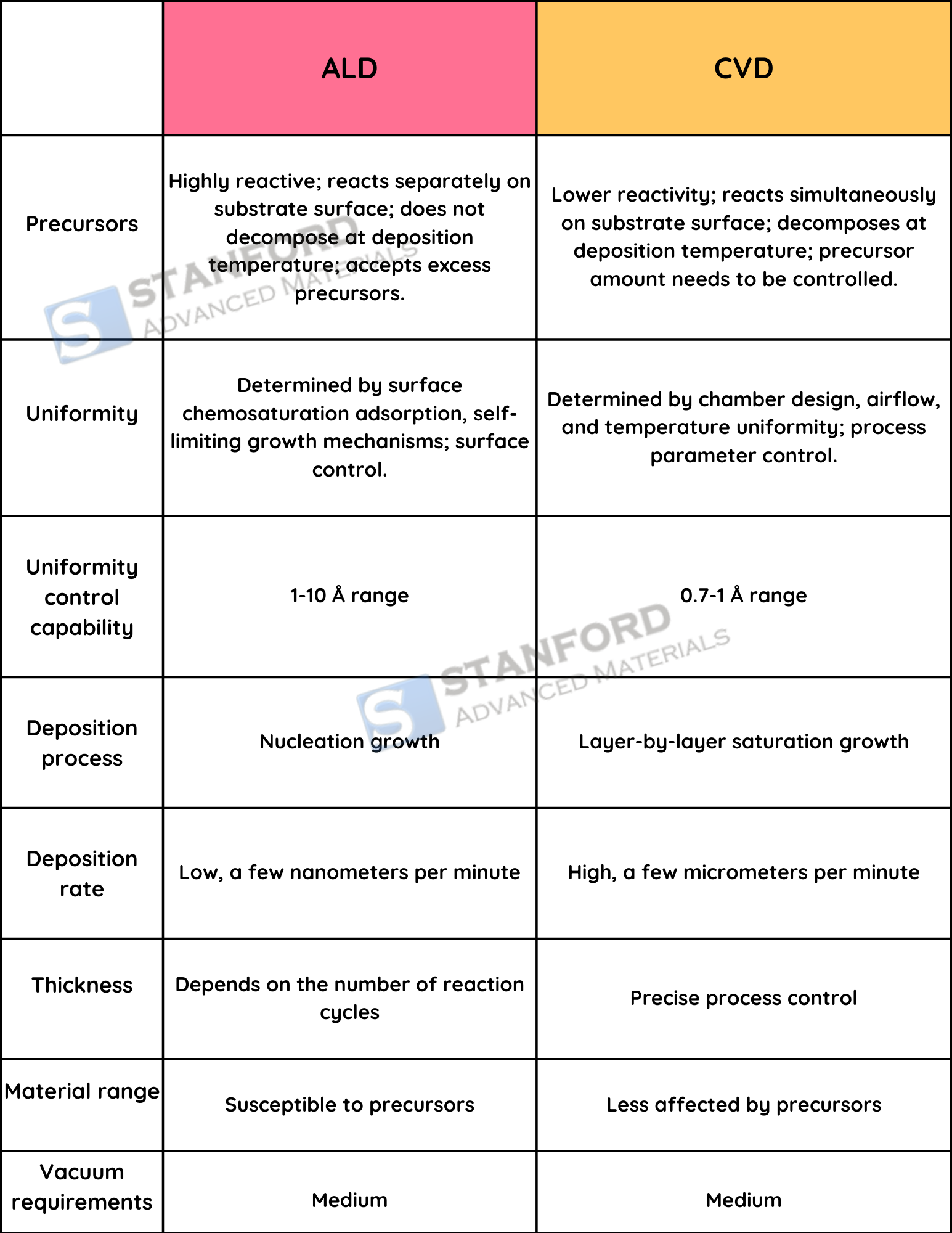

Tabella 1: Confronto tra la tecnologia ALD e la tecnologia CVD

3.2 Sputtering a fascio ionico (IBS)

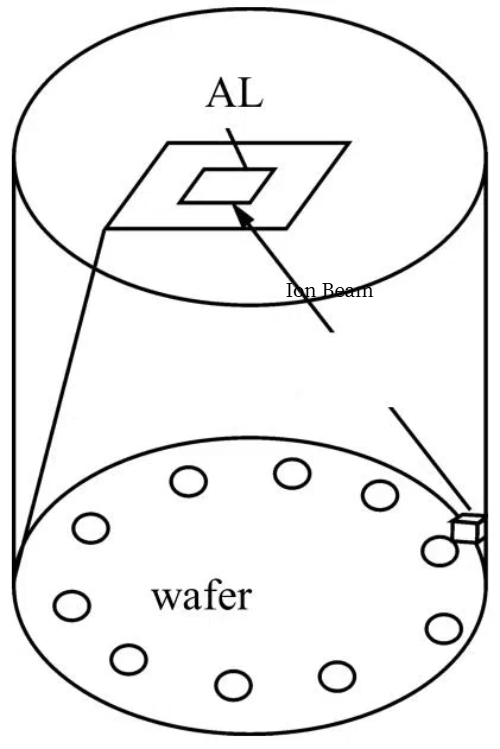

Latecnologia di deposizione a fascio ionico è un metodo rivoluzionario di elaborazione e modifica delle superfici, il cui nucleo è costituito da una sorgente di ionizzazione (come ioni di argon o di azoto) che genera fasci di ioni ad alta energia, da un sistema di focalizzazione e direzionale che regola con precisione la densità di energia e l'angolo di incidenza e, infine, dal bombardamento della superficie del materiale per ottenere un livello atomico di deposizione o modifica. Grazie all'elevata densità di energia e alla precisa controllabilità, questa tecnologia presenta notevoli vantaggi: velocità di deposizione, eccellente uniformità dello strato di pellicola, controllo accurato della composizione e dello spessore e persino adattabilità al trattamento superficiale di strutture tridimensionali complesse. Nella produzione di semiconduttori, viene utilizzata per preparare film conduttivi di elevata purezza; nel campo dell'ottica, può essere rivestita con film ultra-duri di miglioramento della trasmittanza; nei dispositivi aerospaziali, viene utilizzata per migliorare la resistenza del materiale alle alte temperature e la resistenza alla corrosione. Con la miniaturizzazione dei dispositivi microelettronici e l'esplosione della domanda di nanomateriali, la tecnologia di deposizione a fascio ionico sta diventando uno strumento fondamentale per la ricerca e lo sviluppo di materiali funzionali e per la produzione di fascia alta, con un potenziale illimitato in futuro nel campo dell'elettronica flessibile, dei dispositivi quantistici e di altre tecnologie all'avanguardia.

Fig. 3 Sputtering a fascio ionico

3.3 Deposizione di vapore chimico potenziata al plasma (PECVD)

La PECVD (Plasma-Enhanced Chemical Vapor Deposition) è un sofisticato metodo di fabbricazione di film sottili che sfrutta l'energia del plasma per pilotare reazioni chimiche, convertendo precursori gassosi in rivestimenti allo stato solido su substrati. A differenza dei processi CVD tradizionali, la PECVD opera ionizzando prima i gas precursori (ad esempio, silano, ammoniaca) in uno stato di plasma reattivo, tipicamente generato attraverso scariche elettriche a radiofrequenza (RF) o a corrente continua (DC) tra elettrodi all'interno di una camera riempita di gas. Questo plasma eccita le molecole di gas, rompendo i legami chimici e avviando reazioni che depositano film ultrasottili e altamente uniformi, dai dielettrici in nitruro di silicio ai rivestimenti in carbonio simile al diamante. I vantaggi principali includono la lavorazione a bassa temperatura (ideale per i materiali sensibili al calore come i polimeri) e la possibilità di regolare le proprietà del film (ad esempio, stress, densità, stechiometria), rendendo la PECVD indispensabile per le interconnessioni dei semiconduttori, i rivestimenti ottici e la produzione di elettronica flessibile. Grazie all'equilibrio tra precisione e scalabilità, la PECVD è un ponte tra l'innovazione su scala di laboratorio e le esigenze della produzione industriale.

La PECVD (Plasma-Enhanced Chemical Vapor Deposition) si distingue per la sua capacità di integrare proprietà multifunzionali, come la trasparenza ottica, l'idrofobicità e la conducibilità elettrica, in un unico strato di pellicola durante la deposizione, eliminando la necessità di una lavorazione sequenziale. Questa versatilità è abbinata a un basso budget termico, che consente una deposizione sicura su substrati delicati come i cristalli laser legati ai polimeri o l'elettronica flessibile senza degrado termico. Inoltre, la compatibilità della PECVD con la lavorazione in batch ottimizza la produzione su larga scala, riducendo i costi e mantenendo l'uniformità su geometrie complesse. Questi attributi ne fanno una soluzione innovativa per i componenti laser medicali (ad esempio, i rivestimenti biocompatibili) e per l'elettronica di consumo (ad esempio, gli schermi antigraffio e antiriflesso degli smartphone), dove i rivestimenti multifunzionali e la rapida scalabilità sono fondamentali per soddisfare le richieste del mercato.

Fig. 4 Impianti per la deposizione di vapore chimico potenziata da plasma (PECVD)

3.4 Sistemi di rivestimento ibridi

La combinazione di tecniche come l'ALD con processi di magnetron sputtering o sol-gel consente agli ingegneri di "impilare" rivestimenti con proprietà personalizzate. Ad esempio, uno strato esterno di SiO2 duro (tramite IBS) + uno strato interno di AR (tramite ALD) = ottica resistente ai graffi e ad alta trasmissione. I rivestimenti a indice graduato riducono lo stress interfacciale per i diodi laser ad alta potenza.

4 Considerazioni chiave nella scelta della tecnologia di rivestimento

4.1 Esigenze prestazionali: Esigenze prestazionali

Gamma di lunghezze d'onda: I rivestimenti devono essere progettati per corrispondere esattamente alla lunghezza d'onda a cui opera il sistema laser. Ad esempio, i laser ultravioletti (UV) richiedono materiali ad ampio bandgap (ad esempio, Al2O3) resistenti ai fotoni ad alta energia, mentre i sistemi a infrarossi (IR) possono affidarsi a rivestimenti dielettrici multistrato per ottenere una riflettività a bassa perdita.

Densità di potenza: I laser ad alta potenza, come i laser a fibra per il taglio industriale, richiedono rivestimenti con un assorbimento molto basso e un'elevata conducibilità termica per evitare effetti di lente termica o l'ablazione del rivestimento. Ad esempio, i film ad alta riflessione Ta2O5/SiO2 preparati mediante sputtering a fascio ionico (IBS) possono sopportare densità di potenza di >10 MW/cm².

Esposizione ambientale: I componenti laser utilizzati in ambienti esterni o industriali devono resistere all'umidità, alla nebbia salina o alla corrosione chimica. Ad esempio, uno strato di incapsulamento di Al2O3 depositato mediante ALD può migliorare significativamente la durata del dispositivo in ambienti umidi.

4.2 Compatibilità del substrato: Compatibilità del substrato

Coefficienti di espansione termica: Le differenze di espansione termica tra il rivestimento e il substrato possono portare alla rottura dell'interfaccia durante i cicli di temperatura. Ad esempio, un substrato di zaffiro (Al2O3) ha un coefficiente di espansione termica simile a quello di un rivestimento di SiO2 (~8 ppm/K), che si adatta meglio a un substrato di silicio (~3 ppm/K).

Stabilità chimica: I gas precursori o il plasma devono evitare di reagire con il substrato durante la deposizione. Ad esempio, quando si deposita nitruro di silicio (SiNₓ) tramite PECVD, il flusso di ammoniaca (NH3) deve essere controllato per evitare l'incisione del substrato di polimero organico.

4.3 Costo e precisione: Trade-off tra costo e precisione

Deposizione di strati atomici (ALD): Sebbene l'ALD sia in grado di ottenere un controllo dello spessore a livello atomico (±0,1 nm), la velocità di deposizione è bassa (~1 nm/min) e i costi delle apparecchiature e del processo sono elevati, il che la rende adatta a prodotti di basso volume e ad alto valore aggiunto (ad esempio, i laser a punti quantici).

Magnetron Sputtering (Sputtering a Magnetron): costo inferiore e adatto al rivestimento di grandi superfici (ad esempio, pannelli fotovoltaici), ma l'uniformità dello strato di film (±5%) e la rugosità dell'interfaccia sono leggermente inferiori a quelle dell'ALD, comunemente utilizzato nei componenti ottici dell'elettronica di consumo.

Strategia di bilanciamento: I processi ibridi (ad esempio, ALD+sputtering) possono bilanciare l'accuratezza critica dell'interfaccia con il costo complessivo, come il rivestimento di uno strato di adesione di 5 nm con ALD e poi lo sputtering di uno strato funzionale.

4.4 Conformità normativa

RoHS (Restriction of Hazardous Substances Directive): Restrizione del cadmio (Cd), del piombo (Pb) e di altri 6 tipi di sostanze, che influisce sulla scelta dei materiali di rivestimento. Ad esempio, i tradizionali film di potenziamento della trasmittanza IR contenenti cadmio devono essere sostituiti con sistemi ZrO2/Y2O3.

REACH (Registrazione e valutazione delle sostanze chimiche): La valutazione tossicologica è richiesta per le sostanze chimiche con un volume di vendita annuale > 1 tonnellata nel mercato UE. Ad esempio, il precursore ALD trimetilalluminio (TMA) richiede un rapporto di analisi dello scenario di esposizione.

Biocompatibilità (ISO 10993): I dispositivi laser medicali (ad esempio, i rivestimenti per endoscopi) devono superare test di citotossicità, con preferenza per i materiali biologicamente inerti (ad esempio, pellicole di carbonio simile al diamante).

|

Scenari |

Tecnologie prioritarie |

Considerazioni chiave |

|

Specchi per armi laser ad alta potenza |

IBS |

Bassa perdita ottica, alta soglia di danno |

|

Elettrodi flessibili per biosensori |

PECVD |

Processo a bassa temperatura, bifunzionalità conduttiva/biocompatibile |

|

Wafer di filtri RF 5G |

ALD |

Uniformità di spessore sub-nanometrica, precursori conformi alla normativa RoHS |

5 Conclusione

Dalla precisione su scala nanometrica della deposizione atomica di strati (ALD) all'integrazione multifunzionale della deposizione chimica al plasma (PECVD), le tecnologie di rivestimento dei wafer con cristalli laser stanno ridisegnando il settore dell'optoelettronica e della produzione di fascia alta con innovazioni dirompenti. Queste tecnologie non solo affrontano i colli di bottiglia della gestione termica dei laser ad alta potenza e la necessità di funzionalizzare la superficie di ottiche complesse, ma aprono anche la strada dal laboratorio alla produzione di massa grazie a progetti di processo scalabili (ad esempio, PECVD in batch, sistemi ibridi ALD-sputtering). La scelta della soluzione di rivestimento tiene conto della compatibilità con la lunghezza d'onda, della stabilità termica/chimica del substrato e della conformità (ad esempio, i requisiti RoHS senza piombo), soppesando al contempo precisione e costi: ad esempio, il trattamento delle interfacce critiche con ALD, seguito da sputtering a magnetron per la deposizione di grandi superfici. Con l'esplosione delle applicazioni emergenti, come le comunicazioni quantistiche e i laser biomedici, la tecnologia di rivestimento continuerà a evolversi verso tassi di difettosità bassissimi e un controllo intelligente dei processi.

Stanford Advanced Materials (SAM) è un fornitore leader di cristalli laser di alta qualità, che offre soluzioni affidabili per soddisfare le diverse esigenze di vari settori industriali.

Lettura correlata

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento