Navigare nel mondo dei filtri a membrana: Tipi, usi e benefici (Ⅰ)

Introduzione

La tecnologia di filtrazione a membrana è un metodo fisico che utilizza membrane sottili o porose per separare, filtrare e purificare piccole particelle da liquidi o gas. Queste membrane, tipicamente realizzate con materiali sintetici (ad esempio, poliestere, poliammide, policarbonato, ecc.) bloccano le particelle solide, i microrganismi, i soluti o i solventi, purificando efficacemente il fluido. A seconda dell'obiettivo di filtrazione desiderato, possono avere dimensioni dei pori che vanno dal nanometro al micron. A differenza delle tecnologie di separazione tradizionali, come la precipitazione, l'adsorbimento, lo scambio ionico e così via, la tecnologia di filtrazione a membrana è facile da utilizzare, ha un'elevata efficienza e precisione di filtrazione e un basso consumo energetico. A partire dai tipi di materiali utilizzati per la produzione di membrane di filtrazione, questo articolo introduce le proprietà, il processo di preparazione e l'ambito di applicazione di diversi tipi di filtri a membrana per fornire un riferimento per la vostra scelta.

2 Cosa sono i filtri a membrana

I filtri a membrana sono comunemente utilizzati nei laboratori, nella produzione industriale, nel trattamento delle acque, nella lavorazione degli alimenti, nella farmaceutica e in vari altri campi per separare, purificare e depurare liquidi o gas. I filtri a membrana filtrano i fluidi utilizzando membrane con pori di dimensioni o caratteristiche specifiche per separare particelle di una particolare dimensione o tipo.

I filtri a membrana funzionano in base all'effetto di esclusione dimensionale, per cui le particelle vengono bloccate selettivamente in base alle loro dimensioni e alle dimensioni dei pori della membrana. Pertanto, possono essere suddivise in diversi tipi in base alle dimensioni dei pori della membrana. Ad esempio, le membrane microporose filtrano la maggior parte dei microrganismi, dei batteri e dei soluti macromolecolari, mentre le membrane di ultrafiltrazione filtrano le particelle più grandi, come le proteine e i colloidi.

I filtri a membrana possono essere suddivisi anche in base al tipo di materiale utilizzato per la realizzazione della membrana。 Quelli più utilizzati sono generalmente composti da polimeri (rappresentati da polietersulfone (PES), fluoruro di polivinilidene (PVDF), ecc.), ceramiche (rappresentate da ossido di zirconio e ceramiche a base di allumina, ecc.), nano-strutture (rappresentate da nanotubi di biossido di titanio, ossido di grafene (GO) e nanotubi di carbonio (CNT)) e strutture metallo-organiche (MOF), ecc. Queste membrane di filtrazione hanno proprietà diverse e sono ampiamente utilizzate in diversi campi della vita produttiva e della ricerca.

Per motivi di spazio, questo articolo si concentrerà in dettaglio sulle membrane polimeriche e ceramiche. Per un approfondimento più completo, seguite il nostro sito web per un successivo articolo della Parte II che esplorerà le applicazioni avanzate e le caratteristiche delle membrane nano-strutturate e dei quadri metallo-organici.

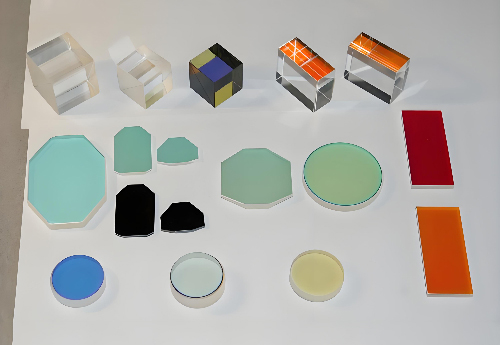

Fig. 1 Filtri a membrana per la depurazione dell'acqua

3 Membrane polimeriche

3.1 Polietersolfone (PES)

3.1.1 Introduzione del polietersolfone

Il polietersolfone (PES) è un importante materiale plastico per l'ingegneria con molte eccellenti proprietà chimiche e fisiche. La sua struttura chimica è composta principalmente da unità ripetute di fenilidene etere, che formano una struttura polimerica lineare o ramificata. La presenza di anelli benzenici e di legami eterei conferisce al polietersolfone una buona stabilità termica e resistenza meccanica. Il polietersolfone contiene anche gruppi solfato che migliorano la resistenza al calore e la stabilità chimica del polimero. La sua temperatura di transizione vetrosa può raggiungere i 225 ℃ e può essere utilizzata a 180 ℃ per lungo tempo. I materiali in PES hanno anche una buona resistenza all'ossidazione, alla corrosione, alla fiamma, alla compatibilità con il sangue e ottime prestazioni generali.

3.1.2 Come si produce il polietersolfone

1. Metodo di conversione di fase: Il metodo di conversione di fase è semplice, a basso costo, facile da usare e ampiamente utilizzato, ed è uno dei metodi più comuni nella tecnologia di preparazione delle membrane. Il processo di formazione della membrana consiste nel formulare una buona soluzione polimerica omogenea con una certa composizione, attraverso alcuni metodi fisici per rendere la soluzione nell'ambiente circostante per il trasferimento e lo scambio di massa di solventi e non solventi, cambiare lo stato termodinamico della soluzione, in modo da separarla dalla soluzione polimerica omogenea, trasformarla in una struttura di gel a rete macromolecolare tridimensionale e infine polimerizzarla in una membrana. Il metodo di formazione del film può essere suddiviso in metodi di separazione di fase non indotti dal solvente, noti anche come NIPS (wet), separazione di fase indotta termicamente (TIPS) e separazione di fase indotta dal vapore (VIPS).

2. Metodo di filatura elettrostatica: La membrana in fibra preparata con la tecnologia di filatura elettrostatica ha una grande superficie specifica, un'elevata porosità, una buona connettività, un piccolo diametro delle fibre e uno spessore controllabile della membrana, ecc. Il principio è che il liquido di filatura configurato viene posto in un campo elettrico ad alta tensione e, sotto l'azione del campo elettrico ad alta tensione, le goccioline del cono capillare di Taylor vengono accelerate per superare la tensione superficiale e formare un getto di flussi fini. Nel processo di getto, il solvente nel flusso evapora, si solidifica e cade sul dispositivo di ricezione per formare una pellicola di fibre simile a un tessuto non tessuto. Rispetto al metodo di conversione di fase, il processo di produzione di film di filatura elettrostatica è più semplice, più facile da utilizzare, con un'efficienza di produzione relativamente più elevata, una maggiore adattabilità e una migliore capacità di soddisfare le esigenze di diversi scenari applicativi.

3. Metodo di rivestimento: A differenza dei due metodi precedenti, il metodo di rivestimento ricopre il film di base (ad es. PSF, PES) con uno strato di separazione che svolge principalmente il ruolo di separare il film composito per ottenere un film composito con prestazioni migliori. Il metodo di rivestimento è un processo semplice, ma nel processo di preparazione è necessario considerare l'uniformità e la compattezza del rivestimento per garantire che le prestazioni della membrana filtrante siano stabili e affidabili nel processo di utilizzo.

3.1.3 Come viene utilizzato il polietersolfone

1. Campo biomedico: Il materiale PES ha una buona biocompatibilità ed è un materiale biomedico con un grande potenziale di sviluppo; attualmente la membrana PES può essere utilizzata per la preparazione di materiali per la purificazione del sangue, medicazioni per ferite e impalcature biologiche nel campo delle applicazioni biomediche, ecc. La membrana PES è comunemente utilizzata per la preparazione di membrane per emodialisi, con eccellenti proprietà antivegetative, antibatteriche, anticoagulanti e biocompatibili.

2. Trattamento delle acque: Le membrane PES sono ampiamente utilizzate nel campo del trattamento delle acque per la preparazione di acqua pura, la separazione olio-acqua, la desalinizzazione dell'acqua di mare e vari tipi di trattamento delle acque reflue. Ad esempio, la polidopamina (PDA) e la polietilenimina (PEI) caricate con particelle catalizzatrici di specie di ferro isolate (4A-Fe) possono essere utilizzate per il trattamento delle acque.

La polidopamina (PDA) e la polietilenimina (PEI) caricata con particelle catalizzatrici di specie di ferro isolate (4A-Fe) possono essere depositate sulla superficie della membrana PES per separare efficacemente le miscele olio-acqua non emulsionate e l'efficienza di separazione può raggiungere il 99,8%.

L'efficienza di separazione può raggiungere il 99,8% e può degradare contemporaneamente gli inquinanti fenolici presenti nelle acque reflue. 3.

3. Campo delle batterie: Grazie alle eccellenti proprietà meccaniche e alla resistenza al calore della membrana PES, l'uso della membrana PES come separatore per batterie può essere utilizzato nelle batterie agli ioni di litio, nelle celle a combustibile al metanolo e nelle celle a combustibile microbiche, ecc. La membrana di PES può essere utilizzata nella produzione di batterie agli ioni di litio, celle a combustibile a metanolo e celle a combustibile microbiche. Prima della filatura elettrostatica, il PES viene aggiunto alla soluzione di filatura di fluoruro di polivinilidene (PVDF) per preparare una membrana in fibra composita PES/PVDF più resistente al calore per il diaframma della batteria agli ioni di litio; la membrana composita ha anche un'elevata conducibilità ionica di 1,69 × 10-3 S/cm.

Fig. 2 Membrana in polietersulfone a cartuccia ripiegata

3.2 Fluoruro di polivinilidene (PVDF)

3.2.1 Informazioni sul fluoruro di polivinilidene (PVDF)

Ilfluorurodi polivinilidene (PVDF) è un importante polimero sintetico, ottenuto dalla polimerizzazione del monomero fluoruro di vinilidene (VDF). Il PVDF è un termoplastico trasparente e incolore con molte proprietà eccellenti, per cui è ampiamente utilizzato in molti campi.

Eccellente resistenza chimica: È in grado di resistere ad acidi, alcali, solventi organici e altri prodotti chimici; ha una buona resistenza al calore, può mantenere la stabilità a temperature più elevate e di solito è in grado di sopportare temperature elevate fino a circa 150°C.

Buona resistenza agli agenti atmosferici: Il PVDF può essere utilizzato in ambienti esterni per un lungo periodo senza raggi ultravioletti, ossidazione e umidità e altri fattori.

Elevata trasparenza: Il PVDF è trasparente, incolore e termoplastico. Può trasmettere la luce visibile e la luce ultravioletta,

Biocompatibilità: Come il PES, anche il PVDF è biocompatibile e viene comunemente utilizzato in campo medico.

Fig. 3 Filtri a membrana in fluoro di polivinile

3.2.2 Metodi di sintesi del fluoruro di polivinilidene (PVDF)

1. Polimerizzazione a secco: Un metodo di polimerizzazione a secco è la polimerizzazione in fase gassosa. In questo metodo, il fluoruro di vinilidene (VDF) reagisce con un catalizzatore per produrre un polimero PVDF. I catalizzatori tipici sono il fluoruro di ferro, il cloruro ferrico, ecc. Il vantaggio di questo metodo è che non viene utilizzato alcun solvente nel processo di reazione, riducendo così la fase di rimozione del solvente nelle fasi di lavorazione successive. Al termine della reazione di polimerizzazione, in genere è necessario un trattamento termico del prodotto per garantire la completa cristallizzazione del polimero e la rimozione del catalizzatore residuo. Il processo di trattamento termico può comprendere fasi quali il riscaldamento, il raffreddamento e la cristallizzazione. Il prodotto polimerico viene poi ulteriormente lavorato per estrusione o calandratura per preparare film di PVDF.

2. Polimerizzazione a umido: Il monomero di fluoruro di vinilidene (VDF) viene sciolto in un solvente adatto. I solventi solitamente utilizzati sono fluoruro di idrogeno, tricloroetilene, cloruro di metilene e così via. In soluzione, le molecole di monomero subiscono una polimerizzazione anionica o a radicali liberi. Un iniziatore (ad esempio, un composto a base di perossido) viene aggiunto alla soluzione per avviare la reazione di polimerizzazione del monomero. L'iniziatore genera radicali liberi nelle giuste condizioni e promuove la formazione di legami chimici tra le molecole di monomero, portando alla graduale formazione di catene polimeriche. Sotto l'azione dell'iniziatore, le molecole di monomero vengono gradualmente polimerizzate in polimeri di fluoruro di polivinile. La reazione viene solitamente condotta a una certa temperatura e pressione per garantire la formazione del polimero e il controllo del peso molecolare. Dopo la formazione del polimero, il solvente viene rimosso dalla soluzione. Ciò avviene solitamente per evaporazione del solvente o per rimozione del solvente ponendo la soluzione sotto vuoto. Una volta rimosso il solvente, il polimero PVDF si presenta come una sostanza solida, che viene poi trasformata in un film.

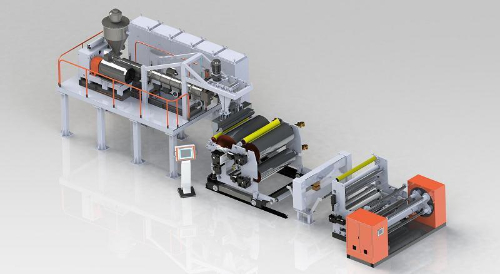

Fig. 4 Schema della linea di produzione dei filtri a membrana in PVDF

3.2.3 Il fluoruro di polivinilidene (PVDF) nelle applicazioni

1. Rimozione microbica: La struttura microporosa delle membrane filtranti in PVDF è in grado di filtrare efficacemente microrganismi e batteri ed è utilizzata in applicazioni quali il trattamento dell'acqua potabile e la rimozione dei microbi nella produzione di alimenti e bevande. La dimensione e la distribuzione dei micropori possono essere regolate controllando con precisione i parametri di processo e aggiungendo gli agenti di porosità appropriati nella preparazione delle membrane filtranti in PVDF. Le membrane filtranti in PVDF hanno solitamente una gamma di dimensioni comprese tra i nanometri e i micron. Questo permette alle membrane filtranti in PVDF di avere una struttura microporosa più uniforme e controllabile. I micropori delle membrane filtranti in PVDF sono solitamente di dimensioni comprese tra i nanometri e i micrometri. Questa gamma di dimensioni blocca efficacemente la maggior parte dei microrganismi e dei batteri, tra cui batteri, virus, uova di parassiti e così via, realizzando così un'efficace filtrazione e rimozione dei microrganismi dall'acqua. È adatto al trattamento dell'acqua potabile e ai processi di produzione di alimenti e bevande che richiedono un controllo rigoroso dei microrganismi.

2. Separazione e purificazione di sostanze chimiche: Le membrane di filtrazione in PVDF sono anche ampiamente utilizzate nell'industria chimica per la separazione e la purificazione dei prodotti chimici. Le membrane di filtrazione in PVDF hanno un'eccellente resistenza chimica e ai solventi e possono essere utilizzate per il recupero e il riutilizzo dei solventi organici. Filtrando il liquido di reazione attraverso la membrana di filtrazione in PVDF, è possibile separare efficacemente il solvente e i prodotti di reazione, realizzando così il recupero e il riciclaggio dei solventi organici e riducendo i costi e lo spreco di risorse.

Poiché la membrana di filtrazione in PVDF ha una struttura microporosa, è in grado di bloccare efficacemente le molecole di grandi dimensioni e le particelle solide, consentendo invece il passaggio di piccole molecole di soluti. Pertanto, può essere utilizzata per la purificazione dei prodotti chimici, come la rimozione delle impurità dai solventi e la separazione dei prodotti chimici. Grazie all'effetto di filtrazione della membrana di filtrazione in PVDF, è possibile rimuovere le impurità e le particelle solide presenti nella soluzione della materia prima e ottenere prodotti chimici puri.

Inoltre, nel processo di sintesi chimica, è spesso necessario separare e purificare il liquido di reazione per ottenere il prodotto target. Le membrane di filtrazione in PVDF possono essere utilizzate per separare le particelle solide, i precipitati o le sospensioni nel liquido di reazione per rendere la soluzione più chiara e trasparente. Ciò è importante per le successive fasi di purificazione o per i processi a valle.

3. Industria elettronica: Le membrane di filtrazione in PVDF sono comunemente utilizzate anche nell'industria elettronica, ad esempio per la rimozione delle particelle nel processo di produzione dei dispositivi elettronici e per la filtrazione del fotoresist. Nel processo di produzione dei dispositivi elettronici, in particolare nell'industria dei semiconduttori, il controllo delle particelle è molto importante; la membrana di filtrazione in PVDF ha una struttura microporosa, in grado di filtrare efficacemente l'aria, così come i solventi e l'acqua di processo o altri liquidi di processo nelle particelle minuscole, come polvere, batteri, polvere, ecc, per garantire che l'ambiente di produzione di pulizia, riduca il tasso di difetti del prodotto.

Nel processo di produzione dei semiconduttori, la litografia è una fase fondamentale. Nel processo di fotolitografia, il fotoresist è necessario per la definizione e il trasferimento del modello. La membrana filtrante in PVDF può essere utilizzata per filtrare le impurità e le particelle presenti nella soluzione di fotoresist per garantire la purezza del fotoresist ed evitare modelli fotolitografici poco chiari o difettosi causati dalle impurità.

Tabella 1 Confronto delle proprietà di PES e PVDF

|

Proprietà |

Polietersolfone (PES) |

Fluoruro di polivinilidene (PVDF) |

|

Struttura chimica |

Unità ripetute di feniletilidene etere Strutture polimeriche lineari o ramificate |

Polimerizzazione di monomeri di fluoruro di vinile |

|

Stabilità termica |

Temperatura di transizione vetrosa fino a 225 ℃ Utilizzo a lungo termine a temperatura fino a 180 ℃ |

Stabile a temperatura fino a circa 150 °C |

|

Proprietà fisiche |

Buona resistenza all'ossidazione, alla corrosione, alla fiamma e alla resistenza meccanica. |

Eccellente resistenza chimica, resistenza agli agenti atmosferici, trasmissione della luce e biocompatibilità. |

|

Metodo di preparazione |

Conversione di fase Elettrofilatura Metodi di rivestimento |

Polimerizzazione a secco Polimerizzazione a umido |

|

Aree di applicazione |

Biomedicina Trattamento delle acque Industria elettronica |

Rimozione microbica Separazione chimica Produzione elettronica |

|

Vantaggi |

Eccellente resistenza all'ossidazione Ritardo di fiamma Biocompatibilità |

Buona resistenza chimica Buona resistenza agli agenti atmosferici Trasmissione della luce |

|

Svantaggi |

Preparazione complessa e costosa |

Costi di produzione relativamente elevati Suscettibile alla foto-ossidazione |

|

Applicazioni |

Membrana per emodialisi Trattamento dell'acqua pura Membrane per batteria |

Rimozione microbica Separazione chimica Produzione elettronica |

4 Membrane ceramiche

4.1 Panoramica delle membrane ceramiche

Le membrane di filtrazione ceramica sono film sottili realizzati con materiali ceramici per la filtrazione, la separazione e la purificazione di liquidi o gas. Queste membrane di filtrazione sono solitamente composte da materiali ceramici come la zirconia (ZrO2), l'allumina (Al2O3), ecc. e hanno una struttura microporosa. Le dimensioni e la distribuzione dei micropori possono essere controllate in base alle esigenze per ottenere una filtrazione selettiva di particelle o molecole di dimensioni diverse.

Il film di materiale ceramico ha un'eccellente resistenza alle alte temperature e può funzionare stabilmente in ambienti ad alta temperatura. Allo stesso tempo, molte sostanze chimiche hanno una buona stabilità chimica e non sono facili da corrodere chimicamente. La membrana di filtrazione ceramica ha anche un certo grado di resistenza meccanica e all'abrasione e può sopportare un certo grado di pressione e di stress. Queste proprietà fanno sì che il materiale ceramico fatto di membrana filtrante nella produzione del processo di ricerca scientifica sia stato ampiamente utilizzato.

4.2 La costruzione delle membrane ceramiche

1. Substrato: I film ceramici richiedono solitamente uno strato di supporto per garantire la stabilità meccanica e l'adesione del film. Lo strato di supporto può essere metallico, ceramico o di altro tipo; i materiali di supporto più comuni sono l'allumina, il silicio, il titanio e così via. La scelta dello strato di base deve considerare la compatibilità e l'adesione con il materiale del film.

2. Strato funzionale: È la parte principale del film ceramico, solitamente composto da materiali ceramici come la zirconia (ZrO2) o l'ossido di alluminio (Al2O3). Lo spessore dello strato funzionale varia solitamente da pochi micrometri a decine di micrometri, a seconda dei requisiti applicativi. La struttura microporosa dello strato funzionale è la chiave per ottenere la funzione di filtrazione e la dimensione e la distribuzione dei micropori possono essere regolate controllando il processo di preparazione.

3. Modifica della superficie: A volte, per migliorare le prestazioni del film ceramico o per adattarsi all'ambiente di applicazione specifico, è possibile effettuare un trattamento superficiale sulla superficie dello strato funzionale. Il trattamento superficiale può includere modifiche chimiche, rivestimenti, modifiche funzionali, ecc. per migliorare la selettività, la stabilità o la biocompatibilità del film.

4. Struttura dei pori: La funzionalità dei film ceramici dipende principalmente dalla loro struttura dei pori. I pori possono essere microporosi, mesoporosi o macroporosi e le loro dimensioni e distribuzione determinano le proprietà di filtrazione del film. Le strutture microporose sono tipicamente utilizzate per separare molecole o particelle più piccole, mentre le strutture macroporose sono utilizzate per applicazioni di filtrazione ad alta produttività.

4.3 Processi coinvolti nella sintesi delle membrane ceramiche

Prendendo come esempio un film ceramico a base di zirconio, si aggiunge il disperdente polietilenglicole o l'acido nitrico alla soluzione di sali inorganici di zirconio, si fa reagire in condizioni di riscaldamento e si aggiunge l'acido ossalico per produrre il sol di ossalato di zirconio; il sol di ossalato di zirconio viene fatto reagire idrotermicamente per produrre nano soluzioni di ossido di zirconio; le nano soluzioni di ossido di zirconio vengono aggiunte con plastificanti, leganti, per produrre la soluzione di rivestimento; il rivestimento, la calcinazione, il raffreddamento, cioè, per ottenere la membrana ceramica di ultrafiltrazione in ossido di zirconio descritta. Il metodo di preparazione della membrana di ultrafiltrazione in ceramica di ossido di zirconio della presente invenzione consente di ottenere nanoparticelle di dimensioni uniformi, lo strato della membrana non si restringe e non si rompe facilmente, si ottiene una membrana di ultrafiltrazione in ceramica di ossido di zirconio priva di difetti e il processo è semplice e a basso costo.

4.4 Sfruttare la potenza delle membrane ceramiche nelle applicazioni

1. Industria alimentare e delle bevande: Nell'industria alimentare e delle bevande, le membrane di filtrazione in ceramica sono utilizzate per la chiarificazione e la filtrazione di succhi di frutta, vini, birre, prodotti lattiero-caseari, ecc. per rimuovere solidi sospesi, microrganismi e impurità e migliorare la qualità del prodotto. Le membrane di filtrazione in ceramica possono essere utilizzate per chiarificare i succhi di frutta, rimuovendo particelle solide come polpa, buccia e noccioli, oltre a microrganismi e altre impurità. Ciò contribuisce a migliorare la limpidezza e il sapore del succo e a prolungarne la durata di conservazione. Le membrane di filtrazione in ceramica sono utilizzate anche per chiarificare il vino durante il processo di vinificazione, rimuovendo le particelle in sospensione come lieviti, proteine e fecce, nonché i microrganismi e le sostanze estranee eventualmente presenti. Ciò contribuisce a migliorare l'aspetto, il gusto e la stabilità del vino e ne garantisce la qualità. Nella produzione lattiero-casearia, le membrane di filtrazione in ceramica vengono utilizzate per chiarificare le emulsioni, rimuovendo le sostanze in sospensione come proteine, grassi del latte e batteri, oltre a sostanze estranee e microrganismi eventualmente presenti. Ciò contribuisce a migliorare la purezza, il gusto e la durata di conservazione dei prodotti lattiero-caseari e garantisce la sicurezza e l'igiene del prodotto.

Lettura correlata: Membrane ceramiche e loro applicazione nella lavorazione di alimenti e bevande

Fig. 5 Apparecchiatura per la purificazione delle bevande che applica membrane di filtrazione in ceramica

2. Trattamento dell'acqua: Le membrane di filtrazione in ceramica sono utilizzate nella purificazione dell'acqua potabile per rimuovere solidi sospesi, microrganismi, materia organica e altre impurità dall'acqua. Queste membrane consentono una filtrazione efficiente delle particelle, migliorando così la qualità dell'acqua per soddisfare gli standard dell'acqua potabile. Nel trattamento delle acque reflue, le membrane di filtrazione in ceramica sono utilizzate per la separazione solido-liquido e la rimozione di contaminanti e microrganismi. Possono filtrare efficacemente i solidi sospesi, le particelle, i batteri e i virus dalle acque reflue per purificare l'acqua in modo da soddisfare gli standard di scarico o per il riutilizzo. Le membrane di filtrazione in ceramica possono essere utilizzate per il pre-trattamento, la desalinizzazione e il post-trattamento nel processo di desalinizzazione, rimuovendo i sali e le altre impurità dall'acqua di mare attraverso una filtrazione efficiente per realizzare la desalinizzazione e la purificazione dell'acqua di mare. Oltre a queste applicazioni, le membrane di filtrazione in ceramica possono essere utilizzate anche nel trattamento delle acque reflue industriali, nel riciclaggio delle risorse idriche e nel miglioramento della qualità dell'acqua di fiumi e laghi. Grazie alla loro elevata capacità di filtrazione e alla loro stabilità, svolgono un ruolo importante in diversi processi di trattamento delle acque, contribuendo a migliorare la qualità dell'acqua, a proteggere l'ambiente e a fornire acqua pulita.

Cosa ci aspetta nella seconda parte

Dopo aver concluso la discussione sui filtri a membrana tradizionali, come quelli polimerici e ceramici, nella Parte I di questa serie, passiamo ora a esplorare le tecnologie a membrana più sofisticate nella Parte II. Nelle prossime sezioni approfondiremo la struttura, la sintesi e le diverse applicazioni delle membrane nanostrutturate, delle membrane filtranti composite e altro ancora. Restate sintonizzati su Stanford Advanced Materials (SAM) per ulteriori approfondimenti sull'evoluzione del mondo della filtrazione a membrana.