Fabbricazione additiva (AM) e fusione a letto di polvere (PBD)

Produzione additiva

A differenza dei processi di produzione convenzionali, che prevedono la fusione da uno stampo per realizzare un prodotto, la produzione additiva (AM) può produrre direttamente componenti complessi in 3D utilizzando dati CAD (computer-aid design). Per questo motivo, l'AM è cresciuta rapidamente negli ultimi anni e oggi è una delle tecnologie più utilizzate a livello mondiale. Se non conoscete il termine manifattura additiva, permettetemi di presentarvi l'altro nome: stampa 3D.

Rispetto alla produzione convenzionale

La produzione convenzionale, come quella a controllo numerico computerizzato, richiede la selezione di strumenti e materiali adatti a prodotti specifici. È inoltre necessario creare percorsi ragionevoli per il computer, al fine di evitare lo schiacciamento degli utensili. Inoltre, è necessario creare piani dettagliati per realizzare prodotti complicati.

In breve, la produzione tradizionale è complicata e poco flessibile per la realizzazione di prodotti personalizzati e complessi. Al contrario, l'AM è un metodo di produzione senza utensili. L'AM non ha quasi limiti perché è una strategia di produzione strato per strato, come i blocchi di costruzione. L'AM può facilmente produrre componenti personalizzati e su misura e svolgere un ruolo importante nel settore delle articolazioni artificiali e dell'odontoiatria.

Processo generale di fabbricazione additiva

L'idea di base della fabbricazione additiva è l'aggiunta di materiali livello per livello. L'intero processo è controllato dai dati CAD. L'AM utilizza una fonte di calore come un laser, un fascio di elettroni o una luce ultravioletta (UV) per fondere i metalli e spruzzare gli strati. Lo spessore dello strato è un fattore significativo che può influenzare la velocità dell'AM. Quanto più sottile è lo spessore dello strato, tanto più dettagliati e delicati sono i componenti che realizziamo e, allo stesso tempo, tanto più tempo richiede l'AM. Questo è un breve riassunto del processo di fabbricazione additiva. Vediamo ora di ottenere informazioni più dettagliate.

Fase 1

Il primo passo consiste nel costruire un modello 3D utilizzando un software CAD. Possiamo anche scansionare il campione finito per costruire una copia del modello 3D in senso inverso. L'obiettivo principale è quello di creare una parte geometrica digitale per la successiva stampa.

Fase 2

Successivamente, i dati CAD vengono convertiti in formato STL (standard tessellation language). Questo tipo di formato rappresenta solo la geometria della superficie di un soggetto 3D, ma non può mostrare i colori, i materiali o altre proprietà dei dati CAD. Il formato STL può talvolta essere sostituito da AMF (additive manufacturing file).

Passo 3

Poiché l'AM produce materiali strato per strato, i dati STL devono essere "smontati" in pezzi. Quindi, è necessario convertire questi pezzi in codici utilizzabili dal sistema AM. Di solito, il percorso utensile generato viene convertito in formato G-code. Queste sono tutte le fasi di preparazione per l'impostazione del sistema AM.

Fasi 4

Dopo la pre-preparazione, la macchina AM deve essere gestita correttamente per evitare di produrre prodotti difettosi. La fase finale di un prodotto può essere influenzata da fattori quali il tipo di materiale, lo spessore dello strato, l'alimentazione, la velocità di movimento, la temperatura ambientale e altro ancora. Inoltre, poiché l'AM è un metodo di stampa strato per strato, il supporto deve essere la piastra quando si stampano componenti perforanti o sospesi. Inoltre, il supporto della piastra può essere rimosso direttamente o separato utilizzando vari solventi. Dopo queste considerazioni, l'ultima cosa a cui bisogna prestare attenzione è assicurarsi che la macchina AM abbia abbastanza materiali di supporto per funzionare.

Fase 5

Quando il processo di stampa è terminato, alcuni prodotti possono essere facilmente rimossi dalla piastra, mentre per altri può essere necessario bruciare o utilizzare solventi chimici per dissolvere le parti inutili per rimanere il pezzo di destinazione.

Alcuni prodotti per applicazioni specifiche devono essere sottoposti ad altri processi per soddisfare i requisiti del prodotto prima dell'uso. Ad esempio, alcuni devono essere riscaldati per migliorare le proprietà specifiche del prodotto e altri devono essere lucidati per soddisfare i requisiti di levigatezza.

Fusione a letto di polvere

La produzione additiva ha diverse divisioni: fusione a letto di polvere, deposizione a energia diretta, getto di legante, getto di materiale, estrusione di materiale, fotopolimerizzazione al tino e laminazione di fogli [1]. Ci concentreremo sulla fusione laser a letto di polvere.

Che cos'è la fusione a letto di polvere?

La fusione a letto di polvere utilizza fasci laser o di elettroni come fonte di riscaldamento per fondere aree selettive di particelle di polvere strato per strato per creare prodotti unici e complessi. La fusione laser a letto di polvere (L-PBF) ha nomi diversi nella scienza e nella letteratura, come fusione laser selettiva (SLM), sinterizzazione laser diretta dei metalli (DMLS), LaserCusing, ecc.[2]La L-PBF è una tecnologia costituita da molti sottoprocessi: "l'assorbimento e la riflessione della radiazione laser da parte di un mezzo disperso, il trasferimento di calore e di massa, le trasformazioni di fase, l'interfaccia mobile tra le fasi, la dinamica dei gas e dei fluidi, le reazioni chimiche, la solidificazione e l'evaporazione, il ritiro, la deformazione, ecc. [2]"

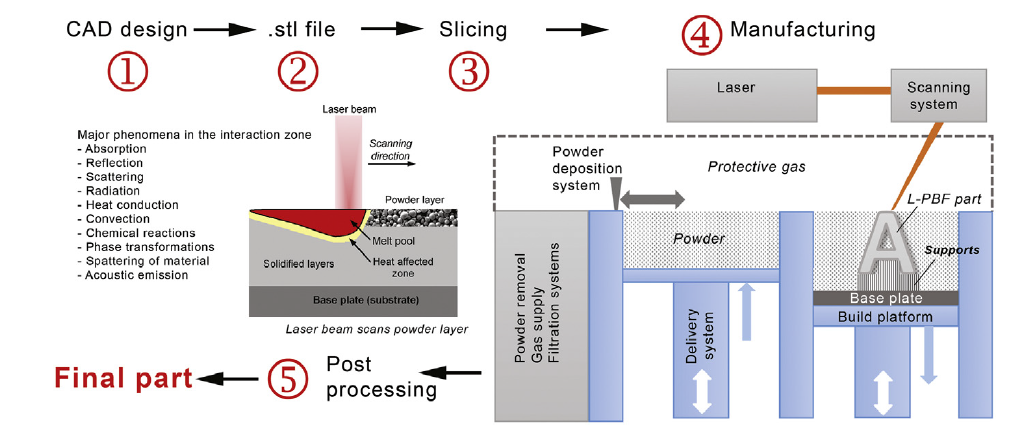

Più di 130 parametri di input possono influenzare il processo L-PBF. I fattori di influenza più importanti sono "basati sulla macchina", "basati sul materiale", "parametri di processo" e "parametri di post-trattamento". In effetti, a differenza degli esperimenti con le variabili di controllo, una piccola variazione nella L-PBF non può mostrare direttamente una variazione molto diretta nell'output. Di solito, una piccola modifica può portare a molti cambiamenti corrispondenti che possono causare risultati imprevedibili. Il PBF necessita ancora di ulteriori studi per diventare una tecnologia completa. La Figura 1 [1] mostra il processo generale del L-PBF.

Figura 1: Processo di lavoro di L-PBF [3]

Procedure principali della L-PBF

Un rullo/rivestimento preleva la polvere (solitamente polvere sferica di metallo o polimero, come la polvere sferica di titanio) dal sistema di erogazione e ne stende uno strato sottile e uniforme sulla piastra di base. Quindi, il raggio laser del sistema di scansione fonda la polvere sulla piastra di base con il controllo del computer. Viene prodotto uno strato sottile e quindi la piattaforma di costruzione si sposta verso il basso di una distanza pari a uno strato e il sistema di erogazione si sposta verso l'alto di una distanza pari a uno strato per continuare le fasi ripetute. Infine, è necessaria una post-elaborazione: prelevare i prodotti dalla polvere e rimuovere la polvere dai prodotti. Tutte queste procedure si svolgono in un'atmosfera di gas protettivo per evitare che la polvere reagisca con l'O2.

Vista micro in L-PBF

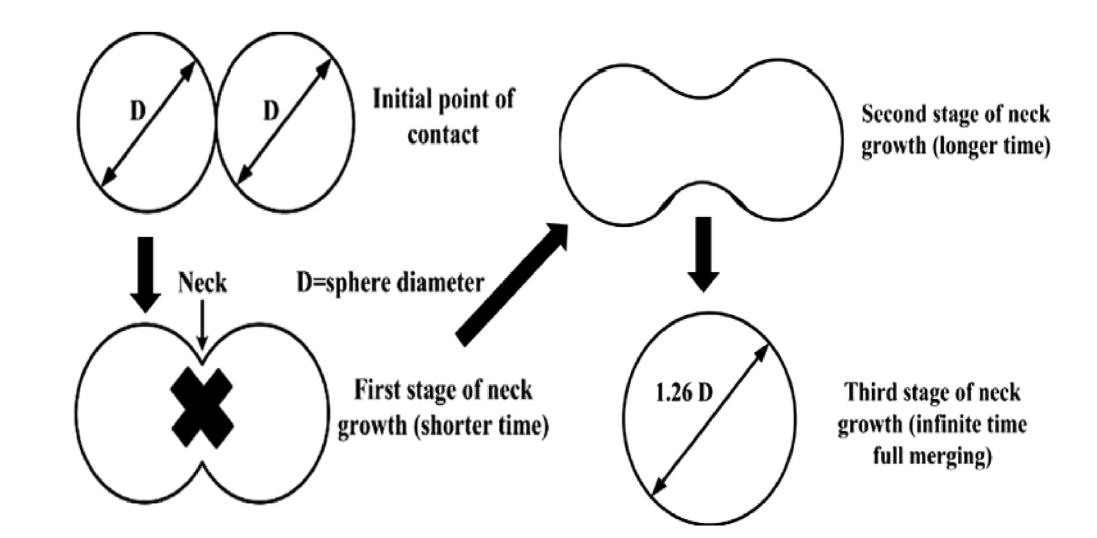

Due minuscole particelle si fondono e si uniscono per la forza della loro tensione superficiale quando il raggio laser fonde la polvere (in questo caso, parliamo solo di sinterizzazione in fase liquida). "Il flusso viscoso è la principale forza motrice durante questo processo", ha affermato Sahoo [4]. Lacoalescenzaprende il nome di formazione del collo. Una spiegazione più dettagliata dell'intera procedura è riportata nella Figura 2 [4].

Figura 2: Processo di coalescenza

All'inizio, due particelle si toccano. Quando la temperatura aumenta, iniziano a fondersi e a unirsi per formare il collo a causa della loro elevata energia superficiale. Questo processo è chiamato diffusione superficiale. La lunghezza del collo continua ad aumentare fino alla fine della diffusione superficiale. A questo punto, la lunghezza del collo raggiunge il valore massimo. La diffusione dei confini dei grani ha luogo per materializzare i pori. Infine, il ritiro arresta l'intero processo e la sinterizzazione si completa.

L'aumento della potenza del fascio laser provoca un aumento della temperatura. Inoltre, poiché la diffusione dei confini dei grani sarà più stabile a temperature più elevate, l'intera procedura potrà svolgersi più agevolmente. Di conseguenza, il tempo di consolidamento può essere ridotto.

Sistema di erogazione e deposizione di L-PBD

Il sistema di distribuzione della L-PBD può avvenire in due modi. Una è la polvere immagazzinata nel serbatoio (vedi Figura 1) e sostenuta da un pistone che si muove su e giù per fornire la polvere per la produzione additiva. Questo è il modo in cui la maggior parte delle macchine L-PBD commerciali fornisce i propri prodotti. Un altro modo è che il serbatoio fornisca la polvere alla tramoggia. La tramoggia si trova sopra il piano di lavoro per fornire la polvere. Si tratta di una combinazione di sistemi di erogazione e deposizione. [5]

Dopo l'erogazione, il sistema di deposizione supporta principalmente uno strato sottile e uniforme di polvere da fondere con il raggio laser. La maggior parte dei sistemi di deposizione della polvere adotta movimenti alternativi lineari. Il sistema di ricopertura è di diversi tipi: ricopertura a lama morbida (lama in silicone o gomma), ricopertura a lama dura (acciaio per utensili duri) e rullo (acciaio per utensili duri).

Lalamamorbida è morbida e flessibile e non danneggia il pezzo. Inoltre, offre vantaggi per la realizzazione di strutture cellulari delicate, facilmente rompibili o distorte. Tuttavia, il rivestimento a lama morbida è relativamente più debole e spesso deve essere sostituito.

Laribobinatrice a lama dura, a differenza della ribobinatrice a lama morbida, non consente alcuna deformazione del metallo durante la produzione. Si ferma e il pezzo difettoso non viene prodotto. In questo modo si risparmia tempo e denaro.

Il rullo può distribuire la polvere in un sistema 3D e creare uno strato di polvere molto ben livellato. Il rullo può essere utilizzato in piccoli campi di lavoro per creare particelle più piccole, tenendo conto del suo funzionamento.

Materiale della polvere

Uno dei componenti più essenziali del processo L-PBF è il materiale della polvere. Può influenzare gli ulteriori parametri di impostazione della macchina. Inoltre, il materiale in polvere determina in larga misura la qualità dei prodotti.

I sistemi L-PBF utilizzano polveri metalliche da 5 a 60 μm. Le polveri più adatte per la L-PBF sono quelle sferiche, che hanno un'elevata densità di impaccamento, una buona fluidità e una diffusione uniforme sui substrati [5]. Ad esempio, la polvere sferica di nichel, la polvere di leghe FeAlNiCrX ad alta entropia, la polvere sferica a base di cobalto e così via sono le principali polveri sferiche utilizzate nell'ambito della L-PBF.

Riferimento:

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fondamenti della fusione laser a letto di polvere. In Fundamentals of laser powder bed fusion of metals (pp. 16). saggio, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fondamenti della fusione laser a letto di polvere. In Fundamentals of laser powder bed fusion of metals (pp. 18). saggio, Elsevier.

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fondamenti della fusione laser a letto di polvere. In Fundamentals of laser powder bed fusion of metals (pp. 19). saggio, Elsevier.

- Sahoo, S. (2020). Comportamento di consolidamento delle polveri metalliche nella produzione additiva laser. Metal Powder Report. https://doi.org/10.1016/j.mprp.2020.06.060

- Yadroitsev, I., Yadroitsava, I., Plessis, A. D., & MacDonald, E. (2022). 2 - Fondamenti della fusione laser a letto di polvere. In Fundamentals of laser powder bed fusion of metals (pp. 26-30). saggio, Elsevier.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Chin Trento

Chin Trento