Che cos'è la stampa 3D a getto di legante?

Che cos'è la stampa 3D?

Lastampa 3D, nota anche come produzione additiva (AM), è un nuovo metodo non convenzionale per produrre componenti o prodotti aggiungendo materiali strato per strato. La stampa 3D non richiede più sottrazioni di materiale per creare stampi o forme nette. Può creare liberamente componenti complessi, specifici e irrealizzabili che non sono possibili con la produzione tradizionale. Sebbene la stampa 3D sia una tecnologia nuova e molto diversa dalla produzione tradizionale, dal 2014 sono state pubblicate molte ricerche e articoli correlati. [1] Sta entrando in molti settori diversi per sfidare le tecnologie tradizionali.

La stampa 3D può essere suddivisa in due gruppi: uno utilizza il metodo basato sulla fusione, come la Powder Bed Fusion (PBF) e la Directed Energy Deposition (DED); l'altro utilizza il metodo non basato sulla fusione, come il Binder Jetting (BJ). Questo articolo si concentra sulla tecnologia del binder jetting.

Che cos'è il Binder Jetting?

Il Binder Jetting (BJ) è una delle principali tecnologie di stampa 3D ampiamente utilizzate. La tecnologia BJ è una delle principali tecnologie di stampa 3D ampiamente utilizzate e consiste nel distribuire la polvere in uno strato sul letto di polvere e nell'utilizzare un legante, di solito un liquido polimerico, per unire selettivamente la polvere nella forma desiderata dello strato. La geometria 3D viene costruita legando strato per strato nel contenitore della polvere. Rimuovendo la polvere inutilizzata si ottengono le parti "verdi" stampate. Queste parti "verdi" necessitano di trattamenti successivi, come la sinterizzazione e l'impregnazione, per ottenere le proprietà desiderate per l'uso.

Con il miglioramento della tecnologia per la sinterizzazione di piccoli elementi e puntoni, il binder jetting è ampiamente utilizzato per l'accumulo di energia elettrochimica, i dispositivi elettronici, la tecnologia alimentare, le celle a combustibile a ossidi solidi [66], gli stampi per la colata di sabbia [67-76], i circuiti a guida d'onda e le antenne, la costruzione di calcestruzzo, i materiali biobased rinnovabili, le impalcature ceramiche, i biopolimeri, la produzione di arenaria e le applicazioni biomediche e la somministrazione di farmaci. [2] La Figura 1[1] mostra la testa di stampa di una stampante a getto di legante.

Procedura dettagliata del binder jetting

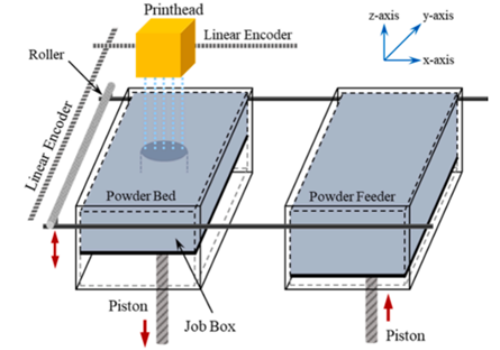

Per tutti i metodi di produzione additiva, un modello CAD progettato/scansionato è l'elemento chiave per creare uno strato sottile di dati per la stampa. Lo strato sottile viene quindi steso sul letto di polvere, di solito da un rullo contro-rotante con polvere. Controllata dal computer, la testina di stampa sparge il legante (polimero) sullo strato in base al modello CAD. La saturazione del legante deve essere calcolata in base alla densità della polvere e deve essere inserita dall'operatore. La Figura 2 mostra la struttura di una macchina per il Binder Jetting.

Dopo il getto, il legante viene riscaldato da un riscaldatore elettrico in preparazione della successiva stesura dello strato. Il mantenimento di una temperatura costante aiuta a mantenere la qualità di ogni strato. L'indurimento o l'essiccazione del legante è molto importante per evitare che il letto di polvere si fessuri o che la polvere si attacchi al rullo. Il pistone scende quindi di una distanza pari a uno strato, di solito da 50 a 200 µm, dando luogo a un nuovo strato di polvere che il rullo deve spargere sopra di esso. Ripetere i passaggi precedenti fino a ottenere la parte "verde".

Post-trattamento del Binder Jetting

Dopo la stampa, a volte è necessario un post-trattamento per ottenere una resistenza sufficiente per la parte "verde". Portare l'intera scatola di polvere in un forno a 180-200℃ per diverse ore, a seconda del volume e della qualità del legante. Quindi si estrae la parte "verde" dal letto di polvere, operazione chiamata "de-powdering". È possibile utilizzare una spazzola o un sistema di aspirazione per depolverizzare il prodotto. Fare attenzione durante questo processo, perché la parte "verde" è ancora meno densa e tenuta insieme dal legante. Un altro modo per asciugare o polimerizzare è quello di utilizzare la luce, e la parte "verde" può essere rimossa direttamente dalla macchina.

Dopo l'essiccazione, il legante polimerico viene rimosso mediante riscaldamento a circa 600 ~ 700℃. La sinterizzazione o infiltrazione è la fase successiva. La sinterizzazione è spesso utilizzata per la polvere di metallo, per la sua bassa temperatura di sinterizzazione rispetto alla polvere di ceramica. I parametri di sinterizzazione sono una considerazione molto complessa. Per polveri di diversi materiali e diverse dimensioni delle particelle, la temperatura di sinterizzazione, l'atmosfera e il tempo di mantenimento sono tutti diversi. La sinterizzazione deve essere effettuata in base alla tolleranza del materiale e alle dimensioni del prodotto finale. L'infiltrazione ha solitamente caratteristiche più precise rispetto alla sinterizzazione, che può creare geometrie deformate. [4]

L'ultima fase consiste nella lucidatura della parte condensata per ridurre la rugosità superficiale.

Vantaggi e svantaggi del Binder Jetting

Vantaggi:

- Il getto di legante non fonde la polvere e non la fa aderire. Non è necessario preoccuparsi dell'ossidazione della polvere. Non sono necessarie costose camere sigillate per ottenere un ambiente inerte o sottovuoto.

- L'intero processo viene eseguito a temperatura ambiente, quindi il prodotto finale non presenta tensioni residue.

- La velocità di funzionamento è superiore a quella di altri metodi di produzione aggiuntivi.

- È possibile utilizzare diversi tipi di polvere per il binder jetting.

Svantaggi:

- La procedura di post-lavorazione è relativamente complicata.

- La superficie del prodotto è più ruvida di quella ottenuta con altri metodi AM.

- Materiali diversi richiedono parametri di post-lavorazione diversi.

Materiale in polvere utilizzato nel Bind Jetting

Il bind jetting utilizza come materia prima polveri da 0,2 a 200 μm. Si dice che 20 μm sia uno spartiacque perché la polvere più grande di 20 μm può essere considerata polvere grossolana. In teoria, più fine è la polvere, più alta è la risoluzione del prodotto ottenuto dal bind jetting. Tuttavia, la polvere fine è difficile da distribuire uniformemente strato per strato, cioè la sua fluidità è bassa. Pertanto, il diametro migliore per il binder jetting è ancora discusso.

Le polveri sferiche, come metallo, sabbia e ceramica, sono ampiamente utilizzate nel binder jetting. La polvere sferica può creare una microstruttura omogenea tra le polveri, evitando macro-vuoti attraverso i quali i leganti non possono penetrare. In altre parole, l'utilizzo di polveri sferiche può produrre componenti "verdi" più densi rispetto alle polveri irregolari. La densità è correlata positivamente alla resistenza del componente.

Ulteriori letture: Polvere per stampa 3D: cos'è e come si usa?

Applicazioni del Bind Jetting

Il bind jetting trova svariati impieghi nei settori industriale, dentale, medicale, aerospaziale, della fusione di parti, del lusso e in altri settori. Il Binder Jetting è utilizzato principalmente nelle ceramiche strutturali e nelle ceramiche funzionali, ma recentemente mostra buone prestazioni nell'ingegneria biomedica, rappresentata dalla polvere di idrossiapatite o dalla polvere di fosfato tricalcico. La polvere sferica di Al2O3, la polvere sferica di SiO2 e la polvere di Si3N4 rappresentano le polveri strutturali e funzionali utilizzate nel binder jetting.

Per ulteriori informazioni, visitate la Stanford Advanced Materials Homepage.

Riferimento:

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Parametri di processo, materiali, proprietà, modellazione e sfide della stampa 3D a getto di legante (pp. 2). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Parametri di processo, materiali, proprietà, modellazione e sfide della stampa 3D a getto di legante (pp. 6). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Parametri di processo, materiali, proprietà, modellazione e sfide della stampa 3D a getto di legante (pp. 7). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Mostafaei, A., Elliott, A. M., Barnes, J. E., Li, F., Tan, W., Cramer, C. L., Nandwana, P., & Chmielus, M. (2021). Parametri di processo, materiali, proprietà, modellazione e sfide della stampa 3D a getto di legante (pp. 9). Progress in Materials Science, 119, 100707. https://doi.org/10.1016/j.pmatsci.2020.100707

- Che cos'è il binder jetting? ExOne. (n.d.). Recuperato il 19 dicembre 2022, da https://www.exone.com/en-US/Resources/case-studies/what-is-binder-jetting.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Chin Trento

Chin Trento