Sviluppo e applicazione della tecnologia delle polveri sferiche nella deposizione di film sottili

Abstract:

Lo sviluppo e l'applicazione della tecnologia delle polveri sferiche nella deposizione di film sottili offre un significativo progresso nel campo della produzione di semiconduttori. Questa ricerca studia l'impatto dell'utilizzo di bersagli in polvere sferica, prodotti mediante sferoidizzazione per rifusione ad alta temperatura (HRS), rispetto ai tradizionali bersagli in lastra solida nel processo di deposizione sputtering. Ottimizzando la composizione, la struttura e le tecniche di deposizione di film sottili con polveri sferiche, lo studio mira a migliorare l'uniformità e la qualità, portando a notevoli miglioramenti nella resa dei semiconduttori. L'esperimento prevede un confronto sistematico tra film sottili depositati con polveri sferiche e piastre solide, con parametri controllati come la pressione, la distanza target-substrato e il tempo di deposizione. La qualità dei film viene valutata con la microscopia elettronica a scansione (SEM) per analizzare la dimensione dei grani, l'orientamento e la densità dei difetti. Ricerche scientifiche suggeriscono che le polveri sferiche offrono una migliore interazione superficiale e densità di impacchettamento, con conseguente qualità superiore del film con meno difetti. Questi progressi hanno il potenziale per soddisfare la crescente domanda di materiali semiconduttori ad alte prestazioni e contribuire al futuro della tecnologia dei semiconduttori attraverso l'efficienza di produzione e le prestazioni del prodotto.

Premessa:

La deposizione consiste nell'aggiunta di strati estremamente sottili di materiale su un substrato a partire da una sorgente metallica. Il materiale in film sottile può essere depositato su un substrato attraverso numerosi metodi, come la deposizione fisica da vapore (PVD), la deposizione chimica da vapore (CVD) e la deposizione atomica da strato (ALD) [1].

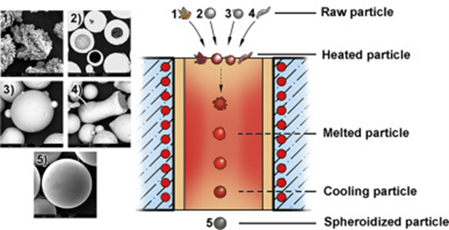

Figura 1: (a sinistra) Morfologie microscopiche dell'atomo di rame durante il processo di sferoidizzazione per rifusione ad alta temperatura, (a destra) Schema della sferoidizzazione con tecnologia HRS [4].

Lo sputtering, un tipo di deposizione fisica da vapore, prevede l'espulsione di ioni ad alta energia su un materiale bersaglio, con conseguente rilascio di atomi e deposito su un substrato. Questo metodo è particolarmente adatto alla produzione di semiconduttori su larga scala grazie alla sua economicità e alla capacità di depositare su grandi superfici [2].

Le proprietà del bersaglio di sputtering influenzano fortemente la qualità dei film sottili. Tradizionalmente, i target di sputtering assumono la forma di una piastra o di un disco solido, ma i recenti progressi hanno permesso di utilizzare la tecnologia delle polveri sferiche in questo processo [3]. I bersagli in polvere sferica possono essere preparati tramite la sferoidizzazione per rifusione ad alta temperatura (HRS), in cui le particelle metalliche vengono riscaldate a temperature molto superiori ai loro punti di temperatura, causando la fusione e la fusione delle particelle. Queste particelle riscaldate vengono poi sottoposte a sferoidizzazione, in cui vengono rapidamente raffreddate e solidificate in forme sferiche. La Figura 1 illustra l'intero processo HRS, compresi i processi di riscaldamento e raffreddamento rapido e l'effetto sulla forma delle particelle [4].

L'HRS assicura che i target di polvere siano sferici, con conseguente miglioramento dell'uniformità e della densità del film sottile [2].

Metodologia:

Questo esperimento sarà progettato per determinare la differenza nella qualità del film sottile tra bersagli sferici in polvere e bersagli solidi in piastra nel processo di deposizione sputtering. Per determinare la qualità del film sottile tra le due tecniche di sputtering è necessario controllare parametri chiave come la pressione e la differenza tra target e substrato [5]. Inoltre, il pretrattamento del substrato, come la sua pulizia, deve essere mantenuto costante per garantire che la deposizione tra le due tecniche sia il più coerente possibile [6].

Durante il processo di deposizione, il tempo di deposizione sarà mantenuto costante per entrambi i metodi di sputtering, consentendo un più facile confronto dello spessore e dell'uniformità dei film. Inoltre, i tassi di crescita tra le due tecniche saranno coerenti e ottimizzati utilizzando tecniche di misurazione dello spessore, come l'ellissometria [6].

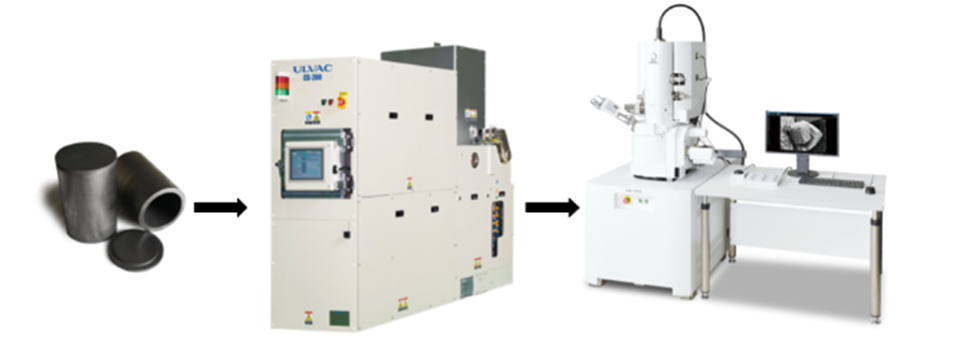

Figura 2: Test sulla qualità dei film sottili che comprende: creazione di bersagli con polveri sferiche e dischi sottili, deposizione di materiali tramite macchina sputtering e caratterizzazione dei materiali tramite microscopio elettronico a scansione (SEM) [7][8][9].

Per aumentare l'affidabilità dei risultati, nell'esperimento verranno utilizzate più polveri sferiche e dischi solidi. Questo approccio aumenta l'affidabilità statistica fornendo un maggior numero di punti dati, garantendo la riproducibilità tra diversi campioni e valutando la coerenza e l'uniformità del processo di sputtering.

I risultati dei processi di sputtering saranno analizzati con la microscopia elettronica a scansione (SEM). Le tecniche SEM caratterizzeranno la microstruttura dei materiali e determineranno la qualità dei film sottili depositati [4].

Risultati:

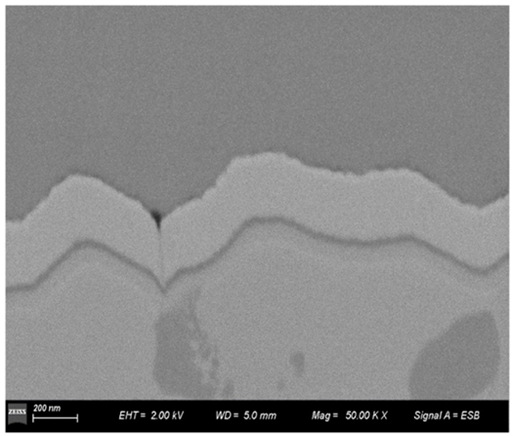

Per comprendere i risultati della caratterizzazione della microstruttura è necessario analizzare sia la dimensione che l'orientamento dei grani. Utilizzando una macchina SEM, la dimensione dei singoli grani all'interno del film sottile può essere analizzata e confrontata tra le polveri sferiche e le lastre solide tradizionali. La Figura 3 mostra un'immagine al SEM della sezione trasversale di un film sottile multistrato.

Figura 3: Immagine al microscopio elettronico a scansione (SEM) di un film sottile multistrato di un pannello solare, acquisita con un ingrandimento di 50k× utilizzando il sistema Zeiss Auriga FIB-SEM [10].

Questa immagine è stata acquisita con un'alta tensione di elettroni (EHT) di 2,00 kV, che indica la tensione di accelerazione utilizzata nel SEM, nonché una distanza tra il campione e il cannone elettronico di 5,0 mm a un ingrandimento di 50.000x [10].

A questo ingrandimento è possibile ricavare informazioni sulla microstruttura del campione e sui confini dei grani, contribuendo a determinare la qualità del film sottile. Nella Figura 3, i confini dei grani sono evidenti a causa delle interfacce distinte tra i materiali. Un'interfaccia liscia indica che il materiale di destinazione ha avuto una forte adesione al substrato durante il processo di deposizione.

Inoltre, l'analisi al SEM di polveri sferiche e film sottili a base solida può rivelare informazioni importanti sui potenziali difetti del film sottile. Macchie scure o aree meno dense rispetto al resto del film potrebbero essere indicative di difetti emersi durante il processo di deposizione.

Analizzando i film sottili attraverso la microscopia elettronica a scansione (SEM), le tecnologie delle polveri sferiche dovrebbero produrre risultati positivi. I confini lisci osservati in questi film possono essere attribuiti a proprietà di adesione migliorate, che sono intrinseche agli obiettivi in polvere sferici. Ciò è probabilmente dovuto alla migliore interazione superficiale e alla deposizione uniforme consentita dalla forma sferica delle polveri. Inoltre, la maggiore densità di impaccamento delle polveri sferiche dovrebbe ridurre la presenza di difetti, contribuendo alla qualità e alla consistenza complessiva dei film sottili. Ciò rende le polveri sferiche un materiale promettente per le applicazioni che richiedono alta precisione e uniformità nella deposizione di film sottili [5].

Potenziali implicazioni:

I film sottili di alta qualità sono fondamentali per le prestazioni e l'affidabilità dei processori e dei dispositivi di memoria avanzati [11]. Le innovazioni nel campo delle polveri sferiche contribuiranno a garantire che i film sottili di alta qualità soddisfino la domanda globale e nazionale di semiconduttori.

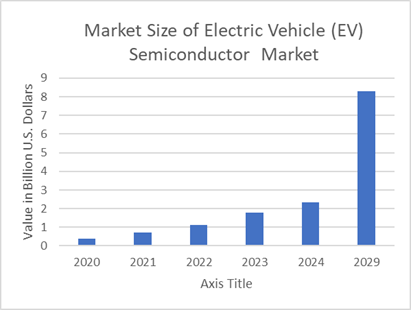

La qualità dei film sottili ha implicazioni in molti settori. Ad esempio, si prevede che la domanda di mercato di semiconduttori nel settore dei veicoli elettrici (EV) aumenterà da 2,33 miliardi a 8,3 miliardi di dollari nel periodo 2024-2029.

Figura 4: Aumento della domanda di semiconduttori nel mercato dei veicoli elettrici (EV) dal 2020-2029 [12].

La deposizione di polveri sferiche aumenterà la qualità dei semiconduttori, rendendo più facile soddisfare la crescente domanda. L'uniformità e la precisione offerte dalle polveri sferiche garantiscono che i film sottili prodotti siano della massima qualità, il che è essenziale per le applicazioni avanzate dei semiconduttori [5].

Inoltre, la tecnologia delle polveri sferiche promette di rafforzare la resilienza e la sicurezza della catena di fornitura dei semiconduttori. Le interruzioni registrate durante la pandemia COVID-19, che ha avuto un impatto significativo sulla produzione di veicoli elettrici a batteria (BEV) a causa della carenza di semiconduttori, sottolineano l'importanza di una catena di fornitura stabile ed efficiente [13]. Il miglioramento della resa è fondamentale per superare i problemi della catena di fornitura: un caso di studio del 2018 di McKinsey & Company ha rilevato che un importante semiconduttore stava perdendo quasi 68 milioni di dollari a causa di perdite di resa nelle otto fasi principali del suo processo di produzione di semiconduttori [14].

Migliorando la resa e la consistenza dei chip funzionali, la tecnologia delle polveri sferiche non solo affronta le attuali sfide della catena di fornitura, ma supporta anche i futuri progressi tecnologici e la crescita del settore. Come tale, questa tecnologia rappresenta un passo fondamentale per garantire una fornitura solida e affidabile di materiali elettronici ad alte prestazioni per il futuro [5].

Opere citate

[1]E. Chen, https://www.mrsec.harvard.edu/education/ap298r2004/Erli%20chenFabrication%20II%20-%20Deposition-1.pdf

[2]"Overview of Spherical Powders | Additive Manufacturing Material", am-material.com, 27 ottobre 2023. https://am-material.com/news/spherical-powders-a-complete-guide/

[3]F. M. Mwema, E. T. Akinlabi, O. P. Oladijo e A. D. Baruwa, "Advances in Powder-based Technologies for Production of High-Performance Sputtering Targets", Materials Performance and Characterization, vol. 9, n. 4, pp. 528-542. 4, pp. 528-542, settembre 2020, doi: https://doi.org/10.1520/mpc20190160.

[4]Q. Bao, Y. Yang, X. Wen, L. Guo e Z. Guo, "The preparation of spherical metal powders using the high-temperature remelting spheroidization technology", Materials & Design, vol. 199, p. 109382, Feb. 2021, doi: https://doi.org/10.1016/j.matdes.2020.109382.

[5]S. Yu, Y. Zhao, G. Zhao, Q. Liu, B. Yao e H. Liu, "Review on preparation technology and properties of spherical powders," The International Journal of Advanced Manufacturing Technology, vol. 132, no. 3-4, pp. 1053-1069, mar. 2024, doi: https://doi.org/10.1007/s00170-024-13442-w.

[6]C. Linke, "Linking Target Microstructure with its Sputter Performance", Annual Technical Conference Proceedings, vol. 60, Apr. 2018, doi: https://doi.org/10.14332/svc17.proc.42840.

[7]"Sputtering System CS-200 - ULVAC Vietnam Representative Office", ULVAC Vietnam Representative Office, 09 settembre 2021. https://ulvac.com.vn/en/product/vacuum-equipments/sputtering-system/cs-200-series/ (visitato il 30 agosto 2024).

[8]"Microscopio elettronico a scansione (SEM) | Prodotti | JEOL Ltd.", Microscopio elettronico a scansione (SEM) | Prodotti | JEOL Ltd. https://www.jeol.com/products/scientific/sem/.

[9]Crogiolo di grafite pirolitica, "Crogiolo di grafite pirolitica | Stanford Advanced Materials," Global Supplier of Sputtering Targets and Evaporation Materials | Stanford Advanced Materials, 20 agosto 2018. https://www.sputtertargets.net/pyrolytic-graphite-crucible.html (visitato il 30 agosto 2024).

[10]W. Sun, F. Duan, J. Zhu, M. Yang e Y. Wang, "An Edge Detection Algorithm for SEM Images of Multilayer Thin Films", Coatings, vol. 14, no. 3, p. 313, mar. 2024, doi: https://doi.org/10.3390/coatings14030313.

Questa è una presentazione per la borsa di studio SAM 2024 sulla polvere sferica, scritta da Tucker Erbeck.

Biografia:

Tucker Erbeck studia ingegneria chimica con specializzazione in scienza dei materiali alla University of Southern California. Recentemente ha completato uno stage con California DREAMS presso il John O'Brian Nanofabrication Laboratory, dove ha ricevuto una formazione completa sulla fabbricazione di microelettronica, comprese le tecnologie a film sottile. Tucker aspira a diventare uno scienziato dei materiali, con particolare attenzione allo sviluppo di novità che migliorino le prestazioni e l'efficienza energetica della prossima generazione di semiconduttori.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento