Carburi utilizzati nelle applicazioni di hardfacing

Introduzione

Negli ambienti difficili in cui operano i macchinari e le attrezzature industriali, i componenti sono spesso soggetti a una forte usura. Per attenuare l'usura e prolungare la vita utile di questi componenti, la saldatura per tempra si rivela un processo critico.

Tra la miriade di materiali utilizzati per l'hardfacing, i carburi si distinguono per la loro eccezionale durezza e resistenza a varie forme di usura. Questo articolo esplora i fondamenti della tempra dei carburi, approfondisce il confronto tra i vari tipi di carburi e discute le loro tecniche di applicazione.

Nozioni fondamentali sulla tempra del carburatore

--Che cos'è la saldatura per tempra?

La saldatura pertempra è un processo di fabbricazione che prevede l'applicazione di uno strato di materiale resistente all'usura su un substrato o sulla superficie di un componente. Questo processo è progettato per resistere all'abrasione, all'erosione, all'impatto e persino alla corrosione, migliorando in modo significativo la durata dei componenti industriali.

Il rivestimento duro può essere eseguito con varie tecniche di saldatura, tra cui la saldatura ad arco di metallo schermato (SMAW), la saldatura ad arco di tungsteno a gas (GTAW) e la saldatura ad arco trasferito al plasma (PTAW).

--Quali sono i materiali di rivestimento?

La scelta del materiale di rivestimento dipende in larga misura dalle specifiche condizioni di usura del componente. Sebbene si possano utilizzare numerosi materiali per l'hardfacing, i carburi sono particolarmente apprezzati per la loro ineguagliabile resistenza all'usura e tenacità. I carburi sono composti di carbonio e di un elemento meno elettronegativo, come il tungsteno, il cromo, il titanio, il silicio e il boro, ognuno dei quali offre proprietà uniche all'applicazione di hardfacing.

Lettura correlata: Introduzione ai materiali per rivestimento duro

Tipi di carburo nelle applicazioni di hardfacing

Un confronto dettagliato dei carburi più comunemente utilizzati ne rivela le proprietà specifiche e l'idoneità a varie applicazioni industriali:

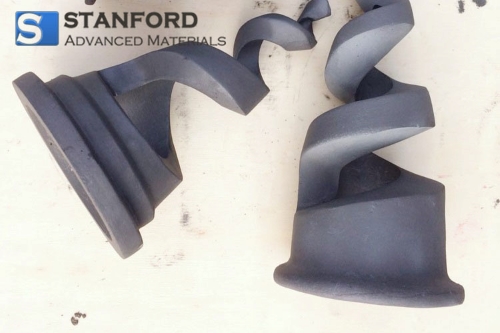

1. Carburo di tungsteno (WC)

- Proprietà: Il carburo di tungsteno vanta uno dei livelli di durezza più elevati tra i carburi, unito a un'eccellente resistenza all'usura. Mantiene la sua forza alle alte temperature, rendendolo adatto a condizioni estreme.

- Applicazioni: Viene utilizzato prevalentemente nell'industria mineraria, nella perforazione e negli utensili da taglio. La sua eccezionale durezza lo rende ideale per le parti soggette a forte abrasione ed erosione.

- Idoneità: Ideale per le applicazioni che richiedono estrema resistenza all'usura e durata in condizioni di forte stress.

2. Carburo di cromo (Cr3C2)

- Proprietà: Il carburo di cromo è rinomato per la sua elevata resistenza all'ossidazione e per la capacità di conservare gran parte della sua forza a temperature elevate. Offre una buona resistenza all'usura, in particolare all'abrasione.

- Applicazioni: Viene comunemente applicato nei componenti per la generazione di energia, nelle parti dell'aviazione e negli ambienti in cui è necessaria una resistenza alla corrosione e all'usura ad alta temperatura.

- Idoneità: Ideale per applicazioni ad alta temperatura in cui l'usura ossidativa è un problema.

3. Carburo di titanio (TiC)

- Proprietà: Il carburo di titanio è caratterizzato da un elevato punto di fusione e da un'eccellente durezza, paragonabile a quella del carburo di tungsteno. Offre inoltre una buona resistenza agli shock termici.

- Applicazioni: Utilizzato nelle punte degli utensili per applicazioni di lavorazione e taglio, nonché nei rivestimenti resistenti all'usura che richiedono stabilità termica.

- Idoneità: Adatto per applicazioni che richiedono elevata durezza e resistenza agli shock termici.

4. Carburo di boro (B4C)

- Proprietà: Il carburo di boro si distingue per la sua incredibile durezza, superata solo dal diamante e dal nitruro di boro cubico. Ha una bassa densità, che contribuisce alla sua efficacia nelle armature balistiche.

- Applicazioni: Utilizzato in ambienti abrasivi per gli ugelli di sabbiatura e negli indumenti protettivi che richiedono un'elevata resistenza agli urti. Utilizzato anche in applicazioni di assorbimento di neutroni nei reattori nucleari.

- Idoneità: Ottimale per le applicazioni che richiedono una durezza estrema e una protezione leggera contro le particelle ad alta velocità.

5. Carburo di silicio (SiC)

- Proprietà: Si distingue per l'eccellente resistenza agli shock termici, la bassa espansione termica e l'eccellente conduttività termica.

- Applicazioni: Ideale per applicazioni ad alta temperatura che richiedono anche una buona resistenza all'abrasione, come le apparecchiature per la produzione di semiconduttori e gli ambienti abrasivi.

- Idoneità: Adatto a scenari che richiedono un'elevata conducibilità termica e una lunga durata in condizioni di temperatura fluttuante.

La scelta del metallo duro per le applicazioni di hardfacing dipende dalle esigenze specifiche dell'applicazione, tra cui il tipo di usura (abrasione, erosione, impatto), le temperature di esercizio e le condizioni ambientali.

Il carburo di tungsteno è il preferito per l'impareggiabile durezza e resistenza all'usura, il carburo di cromo eccelle negli scenari ossidativi ad alta temperatura, il carburo di titanio è preferito per la sua stabilità termica e durezza, mentre il carburo di boro è impareggiabile per le applicazioni che richiedono una durezza estrema con proprietà di leggerezza.

Applicazione del rivestimento in carburo

--Come si produce il rivestimento in carburo?

L'applicazione del rivestimento in metallo duro può essere ottenuta con vari metodi, ognuno dei quali è adatto a diverse geometrie di componenti e requisiti operativi:

- Sovrapposizione per saldatura: Questo metodo tradizionale prevede la fusione del materiale in carburo sul substrato con tecniche di saldatura. Fornisce un legame duraturo ed è versatile per le diverse dimensioni e forme dei componenti.

- Spruzzatura termica: Le particelle di carburo vengono riscaldate allo stato fuso o semi-fuso e spruzzate sul substrato. Questo metodo è vantaggioso per applicare rivestimenti spessi senza riscaldare significativamente il substrato.

- Rivestimento laser: Utilizzando un laser ad alta potenza per fondere la superficie del substrato insieme al materiale in carburo, il rivestimento laser offre precisione e diluizione minima, con il risultato di un rivestimento di alta qualità.

--Per cosa si usa il rivestimento in carburo?

Il rivestimento duro in metallo duro trova applicazione in numerosi settori per migliorare la durata e la longevità dei componenti dei macchinari esposti a condizioni di usura difficili. I campi principali includono:

Nell'industria mineraria e delle costruzioni, migliora la resistenza all'usura delle punte di perforazione e dei denti degli escavatori. Nel settore petrolifero e del gas, viene utilizzato per proteggere gli strumenti di perforazione e le valvole dai fluidi abrasivi. L'industria manifatturiera beneficia di utensili da taglio, matrici e stampi in metallo duro che mantengono la loro integrità per un uso prolungato.

Conclusione

La tecnica di tempra del metallo duro contribuisce in modo significativo alla longevità e all'efficienza dei componenti industriali esposti a condizioni di usura difficili. Con il progredire della tecnologia, il ruolo dei carburi nelle applicazioni di hardfacing continua ad evolversi, promettendo miglioramenti ancora maggiori della durata e delle prestazioni dei macchinari industriali.

Stanford Advanced Materials (SAM) è specializzata nella fornitura di un'ampia gamma di polveri di carburo utilizzate in diversi settori. Che si tratti di applicazioni di hardfacing, utensili da taglio, rivestimenti antiusura o ceramiche avanzate, SAM fornisce soluzioni su misura che migliorano le prestazioni e la durata. La loro selezione completa comprende carburo di tungsteno, carburo di silicio, carburo di titanio e altro ancora. Se siete interessati, inviateci una richiesta.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Chin Trento

Chin Trento