Materiali elettronici essenziali: Parte 1 - Silicio

1 Introduzione

Ilsilicio, materiale fondamentale per l'elettronica moderna, è essenziale in applicazioni che vanno dai circuiti integrati alle celle solari. Come quasi-metallo tetravalente e semiconduttore, la struttura e le proprietà del silicio lo rendono prezioso nei dispositivi elettronici. La sua abbondanza, l'economicità e la purezza altamente regolabile ne hanno assicurato il ruolo di materiale fondamentale per l'industria. Questo articolo illustra le proprietà di base, i processi di estrazione e produzione e le applicazioni del silicio, insieme ai suoi vantaggi e limiti, fornendo una panoramica del perché il silicio continua a essere la pietra miliare della scienza dei materiali elettronici.

2 Proprietà di base del silicio

Il silicio è un elemento chimico con simbolo chimico Si, numero atomico 14 e massa atomica relativa 28,0855. È un solido cristallino duro e fragile, un quasi-metallo tetravalente e un semiconduttore. È un solido cristallino duro e fragile, un quasi-metallo tetravalente e un semiconduttore. Ha due isomeri, il silicio amorfo e quello cristallino, e appartiene al terzo periodo della tavola periodica degli elementi, il gruppo IVA dei metalloidi. Il silicio cristallino ha un colore grigio-nero, una densità di 2,32-2,34 g/cm3, un punto di fusione di 1410 ℃ e un punto di ebollizione di 2355 ℃; il silicio cristallino appartiene al cristallo atomico. Insolubile in acqua, acido nitrico e acido cloridrico, solubile in acido fluoridrico e soda caustica. È duro e ha una lucentezza metallica.

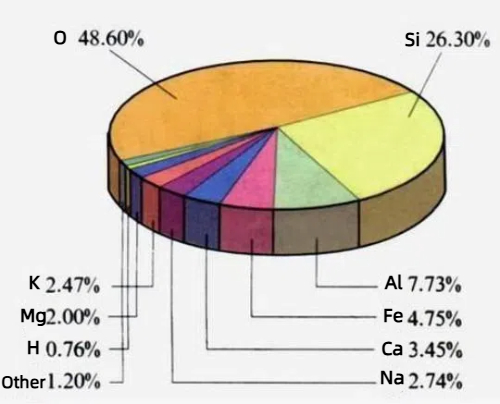

Il silicio è anche un elemento comune in natura, di solito sotto forma di silicati complessi o di silice, ampiamente presente in rocce, ghiaia e polvere. Il silicio è l'ottavo elemento più abbondante nell'universo. È ampiamente distribuito nella polvere, nei grani di sabbia, nei planetesimi e nei pianeti sotto forma di silice (silicati) o silicati. Oltre il 90% della crosta terrestre è composto da minerali di silicato, il che rende il silicio il secondo elemento più abbondante nella crosta terrestre (circa il 28% in massa), dopo l'ossigeno.

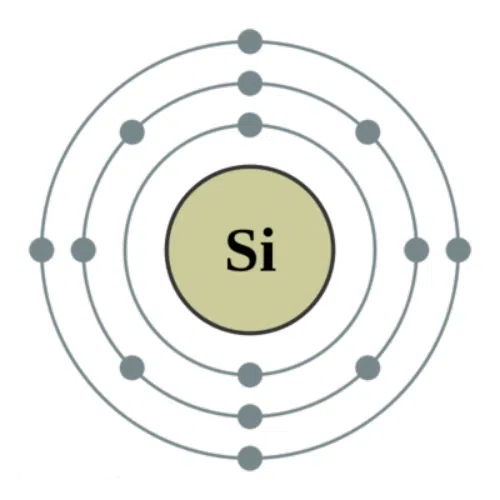

L'atomo di silicio si trova nel gruppo principale IV della tavola periodica; ha un numero atomico di 14 e 14 elettroni fuori dal nucleo. Gli elettroni all'esterno del nucleo, in base al livello energetico dall'atomo di silicio basso a quello alto, dall'interno all'esterno, si dispongono a strati. Il primo strato di elettroni all'esterno del nucleo dell'atomo di silicio ha 2 elettroni, mentre il secondo strato ha 8 elettroni, raggiungendo uno stato stabile. Lo strato più esterno ha 4 elettroni di valenza, che giocano un ruolo fondamentale nella conducibilità dell'atomo di silicio.

Poiché l'atomo di silicio ha una struttura di questo tipo, ci sono alcune delle sue proprietà speciali: i 4 elettroni di valenza più esterni fanno sì che gli atomi di silicio si leghino tra loro in modo covalente, il silicio ha un punto di fusione e una densità elevati; le proprietà chimiche sono più stabili, a temperatura ambiente è difficile reagire con altre sostanze (ad eccezione del fluoruro di idrogeno e della liscivia); i cristalli di silicio nella concentrazione di elettroni liberi sono molto bassi, possono essere conduttivi, ma la conduttività non è buona come quella del metallo, con l'aumento della temperatura e l'aumento delle proprietà dei semiconduttori.

Fig. 1 Struttura atomica del silicio

3 Processo di estrazione e produzione del silicio

3.1 Preparazione del silicio amorfo e cristallino

Lasilice amorfa può essere prodotta dalla riduzione della silice con il magnesio. In laboratorio, la polvere di magnesio può essere utilizzata per ridurre la silice in polvere sotto calore rosso; l'ossido di magnesio e la polvere di magnesio risultanti vengono lavati via con acido diluito, quindi l'acido fluoridrico viene utilizzato per lavare via la silice che non è stata agita, ottenendo così la silice monomorfa. Questo metodo di produzione non è abbastanza puro per il silicio amorfo, per la polvere marrone-nera.

Ilsilicio cristallino può essere prodotto riducendo il biossido di silicio con il carbonio in un forno elettrico. Il silicio viene prodotto industrialmente riducendo la silice (>99% SiO2) in un forno elettrico ad arco. Gli agenti riducenti utilizzati sono, tra gli altri, il coke di petrolio e il carbone di legna. Quando si utilizza un forno ad arco a corrente continua, si può utilizzare il coke di petrolio al posto del carbone di legna. Il coke di petrolio ha un basso contenuto di ceneri (dallo 0,3% allo 0,8%) e l'uso di silice di alta qualità (SiO2 superiore al 99%) consente la raffinazione diretta di silicio di alta qualità per la produzione di lastre di acciaio al silicio.

Fig. 2 Apparecchiatura per la preparazione del silicio cristallino - Forno ad arco CC

3.2 Preparazione del silicio di elevata purezza, del silicio monocristallino e del silicio policristallino

Ilsilicio di elevata purezza per l'industria elettronica viene prodotto riducendo il tricloridrato di silicio o il tetracloruro di silicio con l'idrogeno. Il processo consiste nel ridurre la tricloroidride di silicio di elevata purezza SiHCl3 o SiCl4 con idrogeno su barre di silicio calde a 1200 °C.

Il silicio monocristallino ultrapuro può essere preparato con metodi di estrazione diretta o di fusione a zone, ecc. Il silicio monocristallino per fusione a zona viene preparato utilizzando il metodo di fusione a zona flottante, per cui è noto anche come monocristallo di silicio FZ. Il silicio monocristallino a trazione diretta viene preparato con il metodo di Chernobyl ed è noto come silicio monocristallino CZ. Questi due tipi di silicio monocristallino hanno caratteristiche diverse e applicazioni diverse: il silicio monocristallino a fusione di zona è utilizzato principalmente in dispositivi ad alta potenza, solo una parte molto piccola del mercato del silicio monocristallino, nel mercato internazionale rappresentava circa il 10%, e il silicio monocristallino a trazione diretta è utilizzato principalmente in circuiti integrati microelettronici e celle solari, è il tema del silicio monocristallino. Rispetto al silicio monocristallino a fusione di zona, il costo di produzione del silicio monocristallino a trazione diretta è relativamente basso, ha un'elevata resistenza meccanica ed è facile preparare cristalli singoli di grande diametro, per cui il campo delle celle solari è principalmente utilizzato nell'applicazione del silicio monocristallino a trazione diretta, piuttosto che del silicio monocristallino a fusione di zona.

Il metodo Czochralski è stato inventato dal polacco J. Czochralski nel 1971, per cui è noto anche come metodo Che. Nel 1950 Teal e altri utilizzarono il metodo per la crescita di monocristalli di germanio semiconduttore, per poi utilizzare questo metodo di crescita del silicio monocristallino a trazione rettilinea, sulla base del quale Dash propose la crescita del silicio monocristallino a trazione rettilinea con la tecnologia "necking", G. Ziegler propose la crescita a trazione rapida con la tecnologia "fine neck", costituendo la moderna preparazione del silicio monocristallino a trazione rettilinea privo di dislocazioni di grande diametro. La crescita del silicio monocristallino straight-pull è stata la tecnologia principale per la preparazione del silicio monocristallino, ma anche il principale metodo di preparazione del silicio monocristallino per le celle solari.

Fig. 3 Cristallo di silicio in fase di crescita con il metodo Czochralski presso Raytheon

Il processo di preparazione del silicio monocristallino straight-pull comprende generalmente il caricamento e la fusione del polisilicio, il cristallo di seme, il necking, il rilascio della spalla, l'isometria e la finitura.

Icristalli colonnari di polisilicio delle celle solari, la cui direzione di crescita dei cristalli è verticale verso l'alto, sono realizzati attraverso il processo di solidificazione direzionale (noto anche come solidificazione controllata, solidificazione vincolata), cioè nel processo di cristallizzazione, attraverso il controllo delle variazioni del campo di temperatura, la formazione di un flusso di calore unidirezionale (direzione di crescita e direzione opposta del flusso di calore), e i requisiti dell'interfaccia liquido-solido al gradiente di temperatura è maggiore di 0, e trasversale ai requisiti di assenza di un gradiente di temperatura, per formare la formazione di crescita direzionale dei cristalli colonnari. La realizzazione della crescita direzionale della solidificazione del polisilicio prevede quattro metodi: il metodo Brillman, il metodo dello scambio termico, il metodo della colata elettromagnetica dei lingotti e il metodo della colata. Attualmente, il metodo più utilizzato dalle imprese è quello dello scambio termico per la produzione di polisilicio. Il metodo di scambio termico per la produzione di polisilicio fuso è generalmente caratterizzato dal seguente flusso di processo: caricamento → riscaldamento → materiale chimico → crescita dei cristalli → ricottura → raffreddamento.

4 Il silicio nell'industria elettronica

4.1 Circuito integrato (IC)

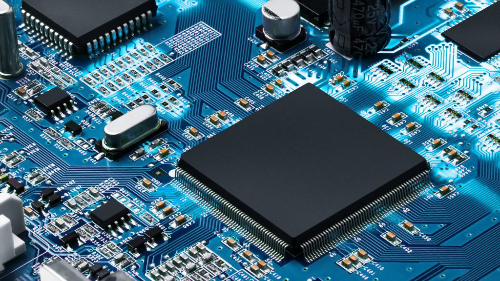

Nella produzione di circuiti integrati (IC), i wafer di silicio servono come materiale di substrato del chip e sono diventati un componente fondamentale dei moderni dispositivi elettronici. La maggior parte dei dispositivi, come computer, smartphone e tablet, si affida a questi circuiti integrati basati sul silicio per il calcolo e l'elaborazione dei dati. Il silicio ha eccellenti proprietà semiconduttrici, che lo rendono un materiale ideale per la fabbricazione dei transistor. I transistor sono i componenti principali dei circuiti integrati, che consentono di eseguire operazioni di commutazione e logiche controllando il flusso di corrente elettrica, il che è alla base delle complesse funzioni di calcolo dei chip moderni.

Inoltre, l'abbondanza di materiali di silicio e la sofisticazione delle tecnologie di purificazione riducono ulteriormente i costi di produzione. Il silicio è disponibile in abbondanza sulla Terra e può essere facilmente purificato fino a raggiungere una purezza estremamente elevata attraverso il metodo della fusione a zone, che soddisfa i severi requisiti dei materiali per la produzione di circuiti integrati. Questa caratteristica non solo è adatta alla produzione su larga scala, ma fornisce anche all'industria dei chip una fonte sostenibile di materiali a basso costo, rendendo i circuiti integrati basati sul silicio la pietra miliare per lo sviluppo dell'era dell'informazione.

Fig. 4 Circuito integrato

4.2 Celle solari

Il silicio monocristallino e policristallino, così come i film sottili di silicio, trovano importanti applicazioni nelle celle solari.

Le celle solari in silicio monocristallino sono realizzate con silicio monocristallino di elevata purezza, che presenta la più alta efficienza di conversione fotovoltaica (in genere 20% o più) grazie alla struttura omogenea della cella e ai bassi difetti reticolari. Il silicio monocristallino ha buone proprietà di assorbimento della luce e riduce la perdita di energia durante la conversione fotovoltaica. Grazie alla loro elevata efficienza e stabilità, le celle solari in silicio monocristallino sono ampiamente utilizzate in applicazioni che richiedono un'elevata densità energetica, come i tetti delle abitazioni, gli edifici commerciali e le centrali solari su scala industriale. Queste celle sono adatte per installazioni a lungo termine e per situazioni che richiedono un'elevata efficienza energetica e, nonostante il loro costo relativamente elevato, possono massimizzare la produzione di energia in situazioni in cui l'uso del terreno è limitato.

Le celle solari in silicio policristallino sono ricavate da blocchi di silicio policristallino, la cui struttura cristallina contiene un gran numero di limiti di grani, con conseguenti efficienze di conversione fotovoltaica leggermente inferiori rispetto al silicio monocristallino (in genere tra il 15% e il 18%). I materiali in silicio policristallino richiedono meno energia per essere prodotti e sono relativamente meno costosi. Le celle in silicio policristallino sono economicamente vantaggiose e sono quindi comunemente utilizzate per grandi impianti solari e per l'alimentazione di utenze e impianti industriali. Vengono utilizzate anche in sistemi off-grid in scenari quali l'elettrificazione delle aree rurali e l'illuminazione della segnaletica stradale. Queste celle sono in grado di fornire un'elevata produzione di energia pur essendo economicamente vantaggiose, il che le rende ideali per un'installazione diffusa in parchi solari a terra e in aree off-grid.

Le celle solari a film sottile di silicio sono prodotte depositando uno strato molto sottile di materiale di silicio su un substrato di vetro, metallo o plastica. A causa del sottile strato di silicio, la loro efficienza di conversione fotovoltaica è generalmente bassa (di solito intorno al 10-12%), ma sono leggere e flessibili. Grazie alla loro leggerezza e flessibilità, le celle solari a film sottile di silicio sono adatte per applicazioni integrate negli edifici (BIPV), dove possono essere montate direttamente sulle facciate degli edifici, sulle finestre e su altre superfici per dotare la struttura dell'edificio di capacità di generazione di energia. Inoltre, queste celle possono essere utilizzate in dispositivi portatili e indossabili, come zaini solari, tende e altre applicazioni mobili per fornire supporto energetico a piccoli dispositivi.

Fig. 5 Celle solari

4.3 Sistemi microelettromeccanici (MEMS) e sensori

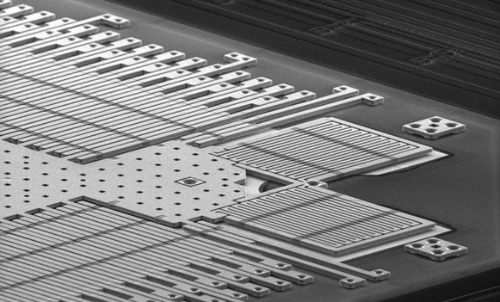

Il silicio ha un'ampia gamma di applicazioni nel campo dei sistemi microelettromeccanici (MEMS) e dei sensori, grazie alla sua eccellente stabilità meccanica ed elettrica. I dispositivi MEMS sfruttano le proprietà del silicio per convertire segnali meccanici ed elettrici su microscala e sono utilizzati in un'ampia gamma di dispositivi, come accelerometri, giroscopi, sensori di pressione, ecc. Questi dispositivi svolgono un ruolo fondamentale nei sistemi di airbag per automobili, nel rilevamento del movimento degli smartphone, nel controllo dell'equilibrio dei droni e altro ancora. Questi dispositivi svolgono un ruolo cruciale nei sistemi di airbag per autoveicoli, nel rilevamento del movimento degli smartphone e nel controllo dell'equilibrio dei droni. Inoltre, i sensori a base di silicio sono in grado di misurare con precisione parametri ambientali quali temperatura, umidità e pressione, e trovano quindi largo impiego nel settore automobilistico, nell'automazione industriale e nell'elettronica di consumo. Il silicio è utilizzato anche nei dispositivi microfluidici, la cui struttura a microcanali consente un controllo di alta precisione dei fluidi, ed è impiegato nel "lab-on-a-chip" del settore medico per rilevare minuscole sostanze in campioni liquidi, favorendo lo sviluppo portatile della diagnosi delle malattie e della bioanalisi. Queste tecnologie MEMS e di sensori basate sul silicio stanno guidando i progressi dell'elettronica intelligente, dell'automazione e dell'ingegneria biomedica.

Fig. 6 MEMS

4.4 Elettronica di potenza

Il silicio svolge un ruolo importante nell'elettronica di potenza ed è ampiamente utilizzato nei dispositivi a semiconduttore di potenza come i MOSFET e gli IGBT. Grazie alla loro buona conduttività e alle velocità di commutazione, questi dispositivi sono particolarmente adatti per la conversione di energia ad alta efficienza in applicazioni quali veicoli elettrici, convertitori di potenza e caricabatterie. I dispositivi di potenza al silicio hanno anche densità ed efficienze di potenza elevate, che li rendono ampiamente utilizzati in applicazioni che richiedono una trasmissione efficiente, come i centri dati, le stazioni base di comunicazione e gli alimentatori. Sebbene le prestazioni del silicio in ambienti ad alta temperatura e alta tensione siano relativamente limitate, la sua stabilità e la sua economicità in applicazioni a bassa e media potenza sono eccellenti, rendendolo il materiale preferito per i dispositivi di piccola e media potenza. Allo stesso tempo, per ampliare le prestazioni e le applicazioni dei dispositivi al silicio, molti studi stanno esplorando nuovi materiali e strutture a base di silicio per migliorarne le prestazioni in ambienti ad alta temperatura o estremi, alimentando l'ulteriore sviluppo delle future tecnologie dell'elettronica di potenza.

4.5 Applicazioni fotovoltaiche del silicio

Il silicio svolge un ruolo importante anche nelle applicazioni optoelettroniche, in particolare nell'optoelettronica basata sul silicio, nei LED basati sul silicio e nella fotonica del silicio. I fotodiodi al silicio sono ampiamente utilizzati nei sistemi di comunicazione ottica come rilevatori di luce e fotodiodi nei centri dati e nelle comunicazioni in fibra ottica per supportare la trasmissione di dati ad alta velocità e a lunga distanza. Sebbene il silicio non sia un materiale ideale per l'emissione di luce, la sua fotoresponsività nella banda dell'infrarosso ha portato al suo utilizzo anche nei LED a infrarossi e nel packaging dei chip, soprattutto in scenari in cui sono richiesti costi contenuti e durata. Inoltre, la fotonica del silicio sta emergendo come tecnologia che consente la trasmissione, l'elaborazione e il calcolo di segnali ottici attraverso circuiti integrati optoelettronici basati sul silicio, che possono svolgere un ruolo importante nel 5G, nell'informatica AI e in altri settori che richiedono una trasmissione di dati ad alta velocità. Queste applicazioni della fotonica al silicio favoriscono lo sviluppo delle comunicazioni di dati, dell'elaborazione delle informazioni e dell'informatica ottica, consentendo al silicio di svolgere un ruolo di supporto fondamentale nei progressi tecnologici della convergenza tra elettronica e ottica.

5 Vantaggi e limiti del silicio

5.1 Vantaggi del silicio

1. Abbondanza e sostenibilità: Il silicio è il secondo elemento più abbondante nella crosta terrestre, rappresenta oltre il 27% della massa della crosta e si trova principalmente nella sabbia e nel quarzo. Ciò significa che il silicio è estremamente abbondante, relativamente facile da accedere e sostenibile. L'abbondanza di riserve non solo garantisce una catena di approvvigionamento stabile per il silicio, ma lo rende anche un'opzione affidabile per la produzione industriale su larga scala, fornendo all'industria una garanzia di crescita a lungo termine.

Fig. 7 Contenuto elementare della crosta terrestre

2. Elevata purezza controllabile: Nell'industria elettronica, la purezza dei materiali semiconduttori è fondamentale. Il silicio può essere purificato mediante fusione a zone per ottenere livelli di purezza estremamente elevati (oltre il 99,9999%), un livello di purezza che soddisfa i requisiti dei dispositivi ad alta precisione come i circuiti integrati e i transistor. La fusione a zone è una tecnica di purificazione altamente efficiente che rimuove le impurità riscaldando aree specifiche di una barra di silicio e spostando lentamente la zona di fusione per ottenere un livello di purezza estremamente elevato all'interno del materiale entro un intervallo controllato. Questa purezza altamente controllabile consente al silicio di eccellere in molte applicazioni elettroniche complesse, soprattutto nella microelettronica e nei circuiti integrati.

3. Costo inferiore: Rispetto ad altri materiali semiconduttori come l'arseniuro di gallio e il carburo di silicio, il silicio è meno costoso da estrarre e lavorare. Da un lato, le riserve naturali di silicio sono abbondanti e facili da estrarre e il processo di purificazione richiesto è relativamente maturo e adatto alla produzione su larga scala. D'altra parte, l'elevata stabilità del silicio lo rende meno suscettibile alle perdite durante la produzione e la lavorazione, riducendo ulteriormente i costi di produzione. Di conseguenza, il silicio è diventato la scelta più economica in settori come i microprocessori, le memorie e le celle solari.

5.2 Limitazioni del silicio

1. Scarse caratteristiche alle alte temperature: Sebbene il silicio si comporti in modo stabile a temperatura ambiente, la sua conduttività alle alte temperature non è ideale. In ambienti ad alta temperatura, la resistività del silicio diminuisce, provocando un flusso di corrente instabile che influisce sulle prestazioni del dispositivo. Ciò rende il silicio limitato negli ambienti ad alta potenza e ad alta temperatura, come l'industria aerospaziale, l'elettronica militare e i convertitori di potenza ad alta potenza, dove è richiesto un funzionamento prolungato ad alte temperature e la stabilità termica del silicio non è sufficiente per supportare queste applicazioni. Questi tipi di requisiti richiedono spesso la selezione di materiali con migliori prestazioni ad alta temperatura, come il carburo di silicio, per sostituire il silicio.

2. Limitazione del bandgap: Il silicio ha un bandgap basso (1,1 eV) che, sebbene favorisca un'elevata sensibilità in alcune applicazioni, è indesiderabile nei dispositivi ad alta velocità e ad alta frequenza. Il bandgap più basso limita la velocità di commutazione degli elettroni, rendendo il silicio meno performante alle alte frequenze rispetto ad altri materiali con bandgap più ampio, come l'arseniuro di gallio, ed è quindi limitato nelle applicazioni di comunicazione ad alta velocità come il 5G, i dispositivi a onde millimetriche e gli amplificatori di potenza RF. Queste applicazioni richiedono materiali con bandgap più elevati per garantire che i dispositivi possano supportare frequenze più elevate e una maggiore velocità di trasmissione dei dati.

6 Conclusioni

Il ruolo del silicio nell'elettronica è impareggiabile grazie alla sua abbondanza, all'economicità e alle proprietà uniche dei semiconduttori. La sua elevata purezza e la facilità di fabbricazione gli consentono di eccellere in settori quali la microelettronica, l'energia solare e i MEMS. Tuttavia, il silicio incontra dei limiti negli ambienti ad alta temperatura e nelle applicazioni ad alta frequenza, dove spesso sono preferibili materiali alternativi come il carburo di silicio e l'arseniuro di gallio. I continui progressi della tecnologia del silicio mirano ad affrontare queste sfide, assicurando la sua importanza nell'evoluzione dell'elettronica. Il silicio rimane indispensabile, in quanto guida l'innovazione e supporta la trasformazione in corso del panorama digitale e delle energie rinnovabili.

Stanford Advanced Materials (SAM) è un fornitore chiave di materiali di silicio di alta qualità, che supporta queste applicazioni critiche con soluzioni affidabili.

Lettura correlata:

Wafer di arseniuro di gallio VS. Wafer di silicio

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento