Limite di fatica e materiale Prestazioni

Introduzione al limite di fatica

Il limite di fatica, noto anche come limite di resistenza, si riferisce alla sollecitazione massima che un materiale può sopportare per un numero infinito di cicli di carico senza cedere. In molte applicazioni ingegneristiche, i materiali sono sottoposti a carichi ripetuti o fluttuanti che, con il tempo, possono causare il cedimento anche se la sollecitazione applicata è ben al di sotto del carico di rottura del materiale. La comprensione del limite di fatica è fondamentale per garantire l'affidabilità a lungo termine dei componenti esposti a carichi ciclici, come nei macchinari, nelle parti automobilistiche e negli elementi strutturali.

A differenza dei carichi statici, che possono essere analizzati utilizzando le tradizionali proprietà di resistenza, la fatica è un fenomeno dinamico. Anche i materiali ad alta resistenza possono cedere dopo aver subito numerosi cicli di sollecitazione e deformazione, rendendo la fatica una considerazione critica nella progettazione e nella selezione dei materiali.

Fattori che influenzano il limite di fatica

Diversi fattori influenzano il limite di fatica di un materiale, rendendolo un fenomeno complesso da prevedere e controllare. Questi fattori includono:

1.Composizione e microstruttura del materiale:

La struttura interna di un materiale gioca un ruolo significativo nel suo limite di fatica. Ad esempio, i materiali con una struttura a grana fine tendono a presentare una migliore resistenza alla fatica rispetto a quelli con una struttura a grana grossa.

Anche gli elementi di lega possono influenzare le prestazioni a fatica. Ad esempio, alcune leghe, come l'acciaio ad alto tenore di carbonio, tendono ad avere un limite di fatica inferiore rispetto all'acciaio a basso tenore di carbonio.

2.Qualità della superficie:

La finitura superficiale di un materiale può influire in modo significativo sulla sua resistenza alla fatica. Le imperfezioni superficiali, i graffi e le rugosità agiscono come concentratori di sollecitazioni e possono innescare cricche sotto carico ciclico. La lucidatura o il rivestimento delle superfici possono migliorare la resistenza alla fatica.

3.Condizioni di carico:

L'entità e la natura del carico applicato sono fattori chiave. Un'elevata sollecitazione media (di trazione o di compressione) riduce il limite di fatica, mentre il carico di compressione spesso lo aumenta. Anche la frequenza del carico e il fatto che il carico sia costante o fluttuante (ad esempio, carico a onda sinusoidale o quadra) influiscono sul limite di fatica.

4.Temperatura:

Le temperature elevate possono degradare le prestazioni a fatica del materiale. Le alte temperature possono portare al rammollimento dei materiali, riducendo la loro capacità di resistere alle sollecitazioni cicliche. Al contrario, le temperature criogeniche possono migliorare le prestazioni a fatica di alcuni materiali come il titanio.

5.Corrosione:

I materiali esposti ad ambienti corrosivi (come l'acqua di mare o l'esposizione a sostanze chimiche) soffrono spesso di fatica da corrosione, in cui la superficie del materiale si indebolisce, riducendo il suo limite di fatica.

6.Sensibilità alle tacche:

I materiali con elevata sensibilità all'intaglio hanno un limite di fatica inferiore. Un intaglio, una cricca o un difetto nella geometria del materiale possono ridurre significativamente la sua resistenza alla fatica, concentrando le sollecitazioni e favorendo l'innesco di cricche.

Applicazione del limite di fatica

Il limite di fatica è particolarmente critico nei settori in cui i materiali sono soggetti a carichi ripetuti o fluttuanti. Alcune applicazioni chiave sono:

1.Industria automobilistica:

Componenti come gli alberi a gomito, gli assali e le parti delle sospensioni subiscono sollecitazioni cicliche durante il funzionamento. Garantire che queste parti abbiano limiti di fatica sufficienti è fondamentale per la sicurezza e le prestazioni del veicolo.

2.Aerospaziale:

Icomponenti degli aerei, come le strutture delle ali, i carrelli di atterraggio e le pale delle turbine, sono sottoposti a carichi ciclici estremi durante i voli. Il limite di fatica garantisce che questi componenti possano resistere ai rigori dei voli ripetuti senza subire guasti catastrofici.

3.Costruzione e ingegneria strutturale:

I materiali da costruzione, come le travi e i ponti in acciaio, sono soggetti a carichi fluttuanti dovuti al traffico o alle forze del vento. I progettisti devono assicurarsi che questi materiali abbiano un limite di fatica elevato per garantire l'integrità strutturale e la sicurezza nel tempo.

4.Dispositivi medici:

Alcuni impianti medici, come le protesi articolari o gli stent, subiscono carichi ripetitivi dovuti ai movimenti del corpo. Il limite di fatica di questi materiali è fondamentale per garantire che gli impianti funzionino senza guasti per tutta la loro durata.

5.Settore energetico:

Lepale delle turbine eoliche, le attrezzature per la trivellazione petrolifera e i componenti delle centrali elettriche sono tutti soggetti a sollecitazioni cicliche dovute al funzionamento. L'analisi della fatica garantisce che questi componenti possano resistere alle sollecitazioni meccaniche per un lungo periodo di vita operativa.

Limite di fatica dei diversi materiali

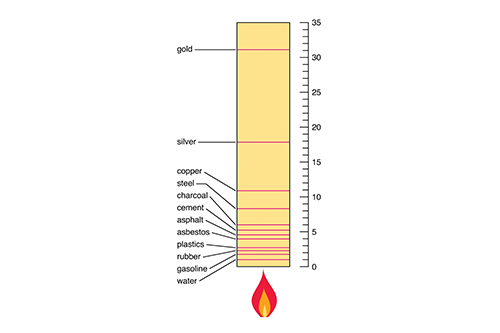

I diversi materiali presentano limiti di fatica variabili, che influenzano direttamente la loro idoneità per applicazioni specifiche. Ecco i limiti di fatica approssimativi di alcuni materiali comuni:

|

Materiale |

Limite di fatica (MPa) |

Note |

|

Acciaio dolce |

140 - 210 |

Gli acciai a basso tenore di carbonio hanno una resistenza alla fatica moderata. |

|

Acciaio ad alta resistenza |

280 - 450 |

Le leghe di acciaio con maggiore resistenza alla trazione hanno spesso limiti di fatica più elevati. |

|

500 - 700 |

Eccellente resistenza alla fatica, soprattutto alle alte temperature. |

|

|

90 - 250 |

Le leghe di alluminio hanno una moderata resistenza alla fatica e sono spesso utilizzate nelle applicazioni aerospaziali. |

|

|

Leghe di nichel (ad es. Inconel) |

450 - 650 |

Le leghe a base di nichel hanno un'elevata resistenza alla fatica, soprattutto a temperature estreme. |

|

Ghisa |

70 - 140 |

La ghisa ha un limite di fatica inferiore a causa della sua natura fragile. |

|

10 - 50 |

Le ceramiche hanno tipicamente limiti di fatica molto bassi a causa della loro fragilità. |

|

|

Leghe di magnesio |

90 - 160 |

Le leghe di magnesio presentano una moderata resistenza alla fatica e sono utilizzate nei componenti leggeri. |

Domande frequenti

Qual è la differenza tra limite di fatica e carico di rottura?

Il limite di fatica si riferisce alla sollecitazione massima che un materiale può sopportare per un numero infinito di cicli senza cedimenti. Il carico di rottura è la sollecitazione massima che un materiale può sopportare prima di rompersi in un singolo evento di carico.

È possibile prevenire la rottura per fatica?

Sebbene non sia sempre possibile prevenire completamente la rottura per fatica, è possibile ritardarla selezionando materiali con elevati limiti di fatica, migliorando le finiture superficiali e progettando i componenti in modo da evitare spigoli vivi e concentrazioni di sollecitazioni elevate.

Qual è l'effetto della temperatura sul limite di fatica?

Le temperature elevate possono ridurre il limite di fatica di molti materiali. Ad esempio, i metalli tendono a diventare più morbidi alle alte temperature, il che riduce la loro capacità di resistere ai carichi ciclici.

Come si può aumentare la vita a fatica di un componente?

La vita a fatica di un componente può essere aumentata utilizzando materiali con elevati limiti di fatica, migliorando la qualità delle superfici, applicando trattamenti superficiali e ottimizzando il progetto per ridurre le concentrazioni di sollecitazioni.

Ogni materiale ha un limite di fatica?

Non tutti i materiali hanno un chiaro limite di fatica. Per alcuni materiali, come certi polimeri o metalli, il limite di fatica può non esistere e il materiale si rompe a sollecitazioni inferiori dopo un certo numero di cicli.