Introduzione al forno di riscaldamento: principio, tipi e applicazioni

I fornidi riscaldamento sono essenziali in diverse industrie, tra cui i settori della cristallizzazione e della lavorazione, dove il controllo preciso della temperatura è fondamentale. Questi forni convertono diverse forme di energia in calore e lo trasferiscono ai materiali utilizzando la radiazione termica e la convezione. Il controllo della temperatura durante processi come la crescita dei cristalli e la deposizione superficiale ha un impatto diretto sulla qualità del prodotto. Questo articolo illustra i principi di base dei forni di riscaldamento ed esplora i diversi tipi di forni di riscaldamento, evidenziandone le caratteristiche e le applicazioni uniche. La comprensione di queste tipologie aiuterà a scegliere il forno più adatto alle specifiche esigenze industriali.

Principio di base del forno di riscaldamento

Il principio di base del forno di riscaldamento comprende: 1) la conversione dell'energia elettrica in energia termica mediante riscaldamento a resistenza, a induzione o radiante, oppure 2) la conversione dell'energia chimica in energia termica mediante il processo di combustione del combustibile e il trasferimento uniforme del calore al materiale da riscaldare.

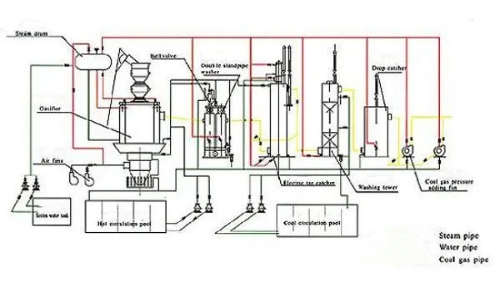

Il forno di riscaldamento è dotato di un dispositivo di combustione interna per la combustione del combustibile che produce gas di scarico ad alta temperatura. I gas di scarico vengono scaricati attraverso una canna fumaria, mentre il calore residuo dei gas di scarico può essere utilizzato per preriscaldare l'aria che entra nella camera di combustione e migliorare l'efficienza termica. Il forno di riscaldamento può anche essere dotato di un sistema di controllo e monitoraggio automatico per controllare con precisione la temperatura e il tempo del processo di riscaldamento. I forni a riscaldamento continuo utilizzano solitamente combustibile a gas, olio pesante o carbone polverizzato, e alcuni bruciano carbone in pezzi. Per utilizzare efficacemente il calore dei gas di scarico, vengono installati scambiatori di calore per il preriscaldamento dell'aria e del gas nella canna fumaria, oppure caldaie per il calore residuo.

Nella produzione di forgiatura e laminazione, le billette sono generalmente riscaldate in un'atmosfera ossidante con una fiamma a combustione completa. L'uso di una combustione incompleta di fiamme riducenti (cioè "atmosfera autoprotettiva") per riscaldare direttamente il metallo può essere ottenuto senza ossidazione o con una minore ossidazione. Questo tipo di riscaldamento è chiamato riscaldamento a fiamma aperta o a fiamma aperta non ossidante ed è utilizzato con successo nei forni a fondo rotante e nei forni a camera.

La struttura generale del forno di riscaldamento si basa sulla distribuzione della temperatura del forno, sulla lunghezza del forno lungo la direzione della sezione di preriscaldamento, della sezione di riscaldamento e della sezione di calore uniforme. La sezione di preriscaldamento della temperatura del forno è più bassa, ma anche l'estremità di alimentazione della materia prima, il suo ruolo è quello di utilizzare il calore del gas del forno, per migliorare l'efficienza termica del forno. La sezione di riscaldamento è la sezione di riscaldamento principale, la temperatura del gas del forno è più alta, per facilitare la realizzazione di un riscaldamento rapido. La sezione di calore uniforme si trova nell'estremità di scarico, la differenza di temperatura tra il gas del forno e la temperatura del materiale metallico è molto piccola, per garantire che la temperatura della sezione della billetta in uscita dal forno sia uniforme.

Fig. 1 Struttura e principio del forno di riscaldamento a vuoto

Tipi di forni di riscaldamento e loro caratteristiche

Attualmente, la classificazione più diffusa si basa sulla forma e sull'uso del processo del forno di riscaldamento, suddiviso in forni di riscaldamento continuo e forni di riscaldamento a camera. Ogni categoria è ulteriormente suddivisa in tipologie specifiche.

Forni a riscaldamento continuo

La maggior parte dei forni a riscaldamento continuo è utilizzata per riscaldare le billette di metallo prima della laminazione, mentre alcuni sono utilizzati per la forgiatura e il trattamento termico. La caratteristica principale è che la billetta nel forno segue il ritmo del movimento continuo di laminazione, e anche il gas del forno ha un flusso continuo. In generale, le dimensioni della sezione della carica, le specie e il rendimento rimangono invariati, la temperatura di tutte le parti del forno e la temperatura del materiale metallico nel forno non cambiano nel tempo, ma solo lungo la lunghezza del forno.

Fig. 2 Un forno a riscaldamento continuo di saggari impilati

I forni a riscaldamento continuo comprendono forni a spinta, forni a gradini, forni rotativi e forni a camera. Tra questi, i forni a spinta sono spesso menzionati in modo specifico quando si parla di forni a riscaldamento continuo.

1. Forno a spinta a riscaldamento continuo

Un forno a riscaldamento continuo di tipo push funziona spingendo la macchina dell'acciaio per completare il compito di trasportare i materiali nel forno riscaldandolo continuamente. Le billette vengono fatte scorrere sul fondo del forno o su slitte sostenute da tubi raffreddati ad acqua; in quest'ultimo caso, le billette possono essere riscaldate su entrambi i lati. I tubi dell'acqua sul fondo del forno sono solitamente coperti da un materiale isolante per ridurre al minimo la perdita di calore. Per ridurre al minimo lo scivolo raffreddato ad acqua causato dalle "macchie nere" della parte inferiore della billetta, sostenuta dalla parete in muratura refrattaria, questo forno è chiamato "forno raffreddato ad acqua".

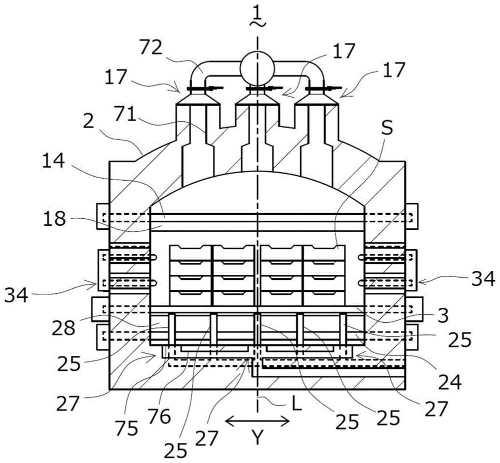

2. Forno a riscaldamento continuo a gradini

Un forno a riscaldamento continuo a gradini fa avanzare le billette di materiale in modo graduale, appoggiandosi al fondo del forno o a travi metalliche raffreddate ad acqua. Questo movimento comprende passi in avanti, verso il basso e indietro per far avanzare le billette attraverso il forno. Esistono due tipi principali di questo forno:

- Forno con fondo a gradini: Presenta un fondo fisso e un fondo a gradini.

- Forno a fascio di gradini: Presenta una trave fissa e una trave a gradini.

Rispetto al forno a spinta, presenta i seguenti vantaggi: 1) trasporto flessibile del materiale, se necessario tutto il materiale del forno può essere scaricato fuori dal forno; 2) le billette nel fondo del forno o nelle travi a intervalli possono essere riscaldate più velocemente e in modo uniforme; 3) ha eliminato i difetti di inarcamento e incollaggio del forno a spinta e quindi la lunghezza del forno non è soggetta alle limitazioni di questi fattori.

3. Forno di riscaldamento a fondo rotante

Il forno di riscaldamento a fondo rotante è caratterizzato da un corpo fisso con fondo rotante. Le billette di materiale posizionate sul fondo rotante si spostano dall'ingresso all'uscita mentre il fondo ruota. A seconda della forma del fondo, questi forni possono essere classificati in:

- Forno ad anello: comunemente utilizzato negli impianti metallurgici.

- Forno a disco

Il forno ad anello con fondo rotante ha una capacità produttiva di circa 75 tonnellate all'ora. Questo tipo di forno è adatto al riscaldamento di materiali che non possono essere trasportati con metodi a spinta o a gradini, come billette tonde, billette per ruote e cerchi, billette preformate per stampaggio e vari altri tipi e lunghezze di billette.

Tuttavia, uno svantaggio è il basso tasso di utilizzo della superficie del fondo del forno, con una produzione di superficie unitaria che si aggira in genere intorno ai 350-400 kg/m² all'ora.

4. Forno di riscaldamento rapido a camera

Un forno a riscaldamento rapido a camera è costituito da più camere di riscaldamento disposte in linea. Ogni camera è separata da camere di trasferimento dotate di rulli per bollette. Le billette, singole o doppie, passano attraverso queste camere e camere di riscaldamento, ricevendo calore durante tutto il processo. Ogni camera di riscaldamento e la camera vicina formano insieme una "sezione del forno", per cui si parla anche di forno a sezioni.

Questo tipo di forno può essere riscaldato rapidamente, con poca ossidazione e decarburazione, ed è adatto al riscaldamento di billette tonde e tubi d'acciaio. Abbinato al mulino planetario, può essere utilizzato per riscaldare la lastra di colata continua; può anche essere localizzato il riscaldamento di alcuni acciai.

Lo svantaggio è la bassa capacità produttiva dell'unità di lunghezza del forno, l'efficienza termica del forno è bassa.

Forni di riscaldamento a camera

I forni a camera sono utilizzati per riscaldare billette o lingotti di metallo prima della forgiatura. Il riscaldamento del materiale non si muove; il forno non è segmentato e il requisito della temperatura uniforme ovunque, per il riscaldamento di lingotti di grandi dimensioni, utilizza un sistema di temperatura ciclico (cioè, la temperatura del forno è suddivisa in periodo di preriscaldamento, periodo di riscaldamento e periodo di calore uniforme, ecc.)

Fig. 3 Un tipo di forno di riscaldamento a camera grande

Esistono due tipi di forni di riscaldamento a camera: forni a camera a fondo fisso e forni a fondo mobile.

1. Forno a camera a fondo fisso

L'area del fondo del forno è generalmente di 1 ~ 10 m. La carica avviene più che altro a mano o con un semplice macchinario; per il riscaldamento di pezzi più grandi, esistono anche forni a camera appositamente attrezzati con una macchina di carica. Combustibile per carbone, olio pesante o gas. Alcune fornaci nella parete della fornace aprono una fessura, e le billette dalla fessura nella fornace di riscaldamento sono chiamate "fornaci di cucitura", spesso utilizzate in piccoli pezzi di riscaldamento o billette lunghe alla fine o riscaldamento locale. Questo tipo di forno ha una produzione unitaria di 300-400 kg / (m 2 - ora) e il consumo unitario di calore per tonnellata di acciaio è di circa (1,0 ~ 1,5) × 106 kcal.

2. Forno a fondo macchina

È utilizzato per il peso di oltre dieci tonnellate fino a diverse centinaia di tonnellate di lingotti di grandi dimensioni nella forgiatura prima del riscaldamento, tipo forno per la camera o tipo tunnel. Gli oggetti da riscaldare sono collocati sul carrello, il carico e lo scarico avvengono all'esterno del forno, la gru dell'officina o altri dispositivi di trazione tirano il carrello all'interno del forno o lo trascinano fuori, i requisiti di riscaldamento dei lingotti di grandi dimensioni della distribuzione della temperatura del forno sono uniformi, pertanto il forno di tipo car bottom è spesso utilizzato per il riscaldamento decentralizzato e lo scarico dei fumi decentralizzato (il bruciatore e l'uscita dei fumi sono disposti sulle pareti laterali del forno).

Altri fattori di classificazione

I forni per riscaldamento possono essere classificati anche in base a vari fattori, oltre ai tipi di base continui e a camera. Queste classificazioni includono:

1. Struttura del forno: In base alla forma esterna del forno, comprende forni a cassetta, forni a cielo inclinato, forni a cilindro e forni verticali.

2. Uso del processo: in base alle applicazioni industriali specifiche, tra cui forni atmosferici, forni di decompressione, forni catalitici, forni di coking, forni per idrogeno e forni per asfalto.

3. Metodo di trasferimento del calore: In base alle modalità di trasferimento del calore, tra cui forni a radiazione pura, forni a convezione pura e forni a convezione-radiazione.

4. Metodi di riscaldamento: In base al metodo di riscaldamento utilizzato, tra cui forni a radiazione su un solo lato e forni a radiazione su due lati.

5. Forma di combustione e alimentazione dell'aria: In base ai metodi di combustione e di alimentazione dell'aria, tra cui forni a fiamma bassa, forni a fiamma laterale, forni ad aria forzata e forni ad aria naturale.

6. Combustibile utilizzato: In base al tipo di combustibile utilizzato, tra cui bruciatori a olio, bruciatori a gas e bruciatori a doppio combustibile.

7: Tipi speciali: In base agli scopi speciali o agli ambienti di lavoro, tra cui forni per il riscaldamento di ascensori, forni per il trattamento termico, forni a vuoto e forni ad atmosfera.

Conclusione

I forni di riscaldamento sono indispensabili nelle industrie che richiedono un controllo preciso della temperatura, come la cristallizzazione e varie industrie di trasformazione. La comprensione dei principi di base, dei tipi e delle caratteristiche dei forni di riscaldamento può aiutare a selezionare l'apparecchiatura appropriata per applicazioni specifiche. Sia che si utilizzino forni a riscaldamento continuo o a camera, la scelta del forno influisce sull'efficienza e sulla qualità del processo di riscaldamento. Per una guida e un'esperienza dettagliate, i professionisti della consulenza come quelli della Stanford Advanced Materials (SAM) possono fornire un'assistenza preziosa per prendere decisioni informate.

Riferimenti:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Sviluppo e applicazione della tecnologia di deposizione di vapore nella produzione atomica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Epitassia a fascio molecolare: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang e K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology", ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Forni industriali: Apparecchiature per il trattamento termico", Wiley-VCH, 2014.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento