Forni di riscaldamento per applicazioni di crescita dei cristalli

Introduzione

I forni di riscaldamento sono un'apparecchiatura importante nell'industria della cristallizzazione e in altre industrie di trasformazione e forniscono un ambiente di supporto per il controllo della temperatura. Convertendo diverse forme di energia in calore e trasferendolo al materiale mediante radiazione e convezione termica, è possibile controllare le variazioni di temperatura durante il processo. Nel processo di crescita dei cristalli e di deposizione superficiale, il controllo della temperatura determina direttamente la qualità del prodotto ottenuto, per cui è possibile comprendere il processo di produzione delle apparecchiature del forno di riscaldamento. Il suo ruolo nella crescita dei cristalli e nella deposizione superficiale della conoscenza di un'introduzione dettagliata può aiutarvi a risolvere alcuni dubbi nella scelta delle apparecchiature per forni di riscaldamento. Se necessario, potete anche chiedere consiglio ai professionisti della Stanford Advanced Materials (SAM).

1. Metodo di crescita per fusione

1.1 Metodo Czochralski

IlmetodoCzochralski (metodo CZ) è uno dei metodi più importanti utilizzati per la crescita del silicio monocristallino e di altri materiali a cristallo singolo. Il ruolo del forno di riscaldamento nel metodo CZ è fondamentale, in quanto fornisce l'ambiente ad alta temperatura necessario per garantire l'uniformità e la stabilità del materiale fuso, che a sua volta influisce sulla qualità del cristallo finale.

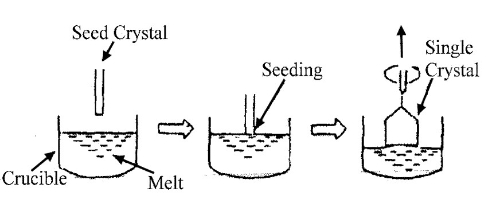

Le fasi fondamentali del metodo Czochralski prevedono la fusione del materiale di partenza, ossia il riscaldamento del materiale di partenza (ad esempio, il polisilicio) fino alla sua completa fusione. La cristallizzazione viene quindi indotta toccando la superficie fusa con una barra sottile (cristallo seme) e cristallizzando gradualmente il materiale fuso sul cristallo seme ruotandolo e sollevandolo lentamente. Controllando con precisione le velocità di sollevamento e rotazione durante la crescita dei cristalli, questi ultimi crescono gradualmente fino a formare cristalli singoli.

Fig. 1 Il processo del metodo Czochralski

Il ruolo del forno di riscaldamento nel metodo CZ comprende:

1. Fornire un ambiente stabile ad alta temperatura:

Controllo della temperatura: Il forno di riscaldamento deve essere in grado di funzionare stabilmente a temperature elevate, superiori a 1400°C, e di solito deve essere controllato con precisione a circa 1500°C per mantenere lo stato fuso di materiali come il silicio.

Uniformità della temperatura: per evitare gradienti di temperatura nella massa fusa, il forno di riscaldamento deve fornire un ambiente di riscaldamento uniforme per garantire la costanza della temperatura durante la crescita dei cristalli.

2. Mantenere la purezza della massa fusa:

Materiale del crogiolo: I crogioli sono solitamente prodotti con quarzo di elevata purezza o altri materiali inerti per evitare che le impurità entrino nella massa fusa.

Controllo dell'atmosfera: Ridurre gli effetti dell'ossidazione e di altre reazioni in fase gassosa sulla crescita dei cristalli utilizzando un'atmosfera protettiva (ad esempio, argon) o il vuoto.

3. Progettazione del campo termico:

Configurazione del campo termico: Ottimizzando la posizione degli elementi riscaldanti e la disposizione del materiale isolante intorno al crogiolo, è possibile controllare con precisione la distribuzione del campo termico, che influisce sul flusso e sulla distribuzione della temperatura della massa fusa e quindi sulla qualità e sul tasso di crescita dei cristalli.

Controllo del gradiente termico: durante il processo di crescita dei cristalli, il forno deve mantenere un gradiente termico adeguato per promuovere la crescita direzionale dei cristalli e ridurre i difetti dei cristalli.

4. Regolazione dinamica della temperatura:

Durante l'estrazione dei cristalli: Durante il processo di sollevamento ed estrazione dei cristalli, il forno deve regolare dinamicamente la temperatura in base al tasso di crescita e alle variazioni di diametro dei cristalli, al fine di garantire una crescita stabile e una forma coerente dei cristalli.

Cristallizzazione e ricottura: Al termine della crescita dei cristalli, il forno di riscaldamento deve anche ridurre gradualmente la temperatura per il trattamento di ricottura, al fine di ridurre le tensioni interne e i difetti nei cristalli e migliorare le proprietà meccaniche ed elettriche dei cristalli.

I tipi più comuni di forni utilizzati nel metodo CZ sono i forni a resistenza e i forni a induzione. La maggior parte delle apparecchiature per la crescita di cristalli CZ utilizza forni a resistenza, grazie alla precisione di controllo delle temperature e alla struttura relativamente semplice. Gli elementi riscaldanti comuni includono grafite e filo di molibdeno, che forniscono un riscaldamento stabile e uniforme. I forni a induzione, invece, consentono di riscaldare e raffreddare rapidamente i processi che richiedono rapidi cambiamenti di temperatura. La generazione di un riscaldamento uniforme a correnti parassite nel crogiolo attraverso l'induzione elettromagnetica contribuisce a mantenere l'uniformità della temperatura della massa fusa. La Fig. 6 e la Fig. 7 mostrano la struttura dei forni di riscaldamento verticali e orizzontali rispettivamente.

Esempio di analisi

1. Crescita di monocristalli di silicio: Nell'industria dei semiconduttori, il metodo CZ è comunemente utilizzato per la crescita di monocristalli di silicio di elevata purezza, utilizzati come materiale di base per la produzione di circuiti integrati. I forni di riscaldamento devono fornire un ambiente ad alta temperatura controllato con precisione durante questo processo per garantire la purezza e l'uniformità della fusione di silicio, producendo così cristalli singoli privi di difetti e di grandi dimensioni.

2. Crescita di cristalli singoli di ossido: Il metodo CZ viene utilizzato anche per la crescita di cristalli singoli di ossido (ad esempio, zaffiro), che hanno importanti applicazioni nell'industria ottica ed elettronica. La stabilità ad alta temperatura del forno di riscaldamento e il controllo del gradiente di temperatura sono essenziali per ridurre al minimo le tensioni e i difetti nei cristalli.

1.2 Metodo Bridgman

IlmetodoBridgman prevede il caricamento di materiale policristallino o in polvere di elevata purezza in un crogiolo, che viene poi riscaldato allo stato fuso in un forno. Successivamente, il materiale fuso viene gradualmente raffreddato e indotto a cristallizzare da cristalli seme muovendo lentamente il crogiolo o creando un gradiente di temperatura nel forno, formando infine cristalli singoli.

Il ruolo del forno di riscaldamento nel metodo Bridgman comprende:

1. Fornire un ambiente stabile ad alta temperatura:

Materiale fuso: Il forno di riscaldamento deve essere in grado di funzionare stabilmente ad alte temperature per garantire la completa fusione del materiale. Ad esempio, la crescita di cristalli di silicio richiede temperature superiori a 1414 °C, mentre la crescita di cristalli di molibdeno richiede temperature superiori a 2623 °C.

Uniformità della temperatura: Il forno deve fornire un riscaldamento uniforme per garantire la stabilizzazione della temperatura di fusione ed evitare fluttuazioni di temperatura che potrebbero interferire con la crescita dei cristalli.

2. Controllo dei gradienti di temperatura:

Zone calde e fredde: Il progetto del forno di riscaldamento deve essere in grado di creare zone calde e fredde distinte all'interno del forno per produrre il gradiente di temperatura desiderato. La zona calda si trova solitamente nella parte superiore del crogiolo, mentre la zona fredda si trova nella parte inferiore del crogiolo o nella zona di crescita.

Regolazione del gradiente di temperatura: Regolando la potenza e la posizione degli elementi riscaldanti, è possibile controllare con precisione la dimensione e la posizione del gradiente di temperatura, che influisce direttamente sul tasso di crescita e sulla qualità dei cristalli.

3. Controllo dinamico della temperatura:

Movimento del crogiolo: Nel metodo Bridgman, il crogiolo viene solitamente spostato verso il basso a velocità costante, consentendo al materiale fuso di cristallizzare gradualmente attraverso la zona a gradiente di temperatura. Il forno deve mantenere un controllo stabile della temperatura durante il movimento del crogiolo.

Solidificazione direzionale: Il forno deve garantire la solidificazione direzionale del materiale dalla zona fusa alla zona solida per ridurre al minimo i difetti e le tensioni del cristallo e migliorare la qualità del cristallo.

4. La purezza del materiale fuso viene mantenuta:

Selezione del materiale del crogiolo: Il materiale del crogiolo deve essere inerte e resistente alle alte temperature, come il quarzo, la grafite o il platino, per evitare la contaminazione del fuso da parte delle impurità.

Controllo dell'atmosfera: Nel forno di riscaldamento può essere mantenuta un'atmosfera inerte (ad esempio, argon) o il vuoto per evitare l'ossidazione e l'ingresso di impurità nella massa fusa e per garantire la purezza dei cristalli.

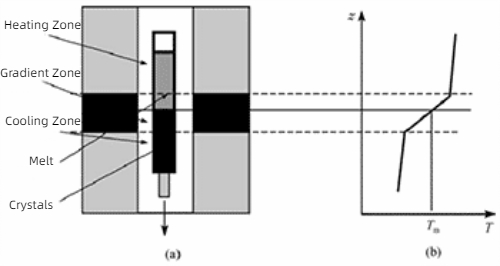

I forni di riscaldamento comunemente utilizzati nel metodo Bridgman sono principalmente verticali e orizzontali. I forni di riscaldamento verticali sono solitamente dotati di elementi riscaldanti a zone superiori e inferiori, in grado di controllare accuratamente la temperatura di ciascuna zona e adatti ai requisiti di gradiente di temperatura del metodo Bridgman. È adatto per la maggior parte della crescita dei cristalli Bridgman, compresi i materiali semiconduttori e ossidi. Un forno di riscaldamento orizzontale è adatto al controllo del gradiente di temperatura laterale e alla crescita dei cristalli spostando il crogiolo in orizzontale. È adatto alla crescita di materiali specifici, come alcuni materiali superconduttori ad alta temperatura e cristalli metallici.

Fig. 2 Struttura del forno di riscaldamento verticale e distribuzione della temperatura

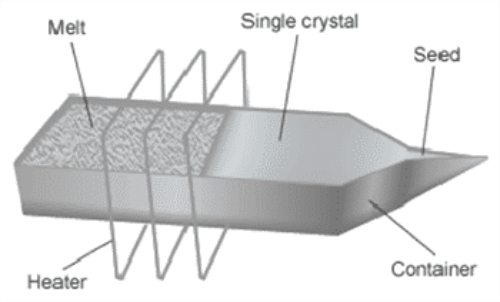

Fig. 3 Schema del dispositivo di crescita orizzontale con metodo Bridgman

Esempio di analisi

1. Crescita di cristalli di CdTe: I cristalli di tellururo di cadmio (CdTe) sono ampiamente utilizzati nei fotorivelatori e nelle celle solari. Nel metodo Bridgman, è necessario un forno riscaldato per fondere il CdTe a circa 1092°C e fornire un preciso gradiente di temperatura durante il lento raffreddamento per formare cristalli singoli di alta qualità.

2. Crescita di cristalli di silicio: I cristalli di silicio di elevata purezza sono fondamentali nei dispositivi elettronici e optoelettronici. Quando si utilizza il metodo Bridgman per far crescere i cristalli di silicio, il forno deve mantenere una temperatura superiore a 1414°C e fornire un gradiente di temperatura adeguato per garantire una solidificazione direzionale e ridurre al minimo i difetti.

2. Deposizione di vapore chimico (CVD)

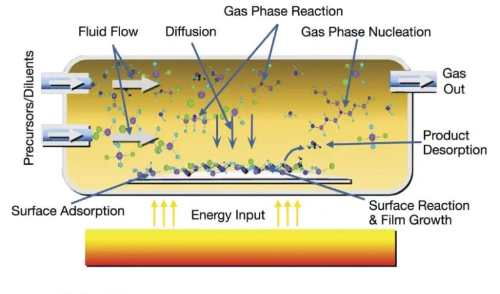

La deposizionechimica da vapore (CVD) è una tecnica ampiamente utilizzata per la fabbricazione di film e rivestimenti di alta qualità e ad alte prestazioni. Un forno riscaldato svolge un ruolo chiave nel processo CVD, fornendo le condizioni di temperatura necessarie per facilitare la reazione chimica dei reagenti in fase gassosa sulla superficie del substrato per produrre lo strato depositato desiderato.

Le fasi fondamentali della CVD prevedono l'introduzione di precursori gassosi in una camera di reazione in cui il substrato viene tipicamente riscaldato a una temperatura più elevata per facilitare la reazione chimica. Il precursore gassoso reagisce chimicamente sulla superficie del substrato per formare un film solido. I sottoprodotti gassosi della reazione vengono quindi espulsi dalla camera di reazione.

Fig. 4 Principio della CVD

Il ruolo del riscaldatore nella CVD comprende:

1. Fornisce la temperatura di reazione:

Riscaldamento del substrato: Il forno viene utilizzato per riscaldare il substrato alla temperatura di reazione desiderata, in genere compresa tra 200°C e 1200°C, a seconda del materiale da depositare e dei requisiti del processo.

Riscaldamento della zona di reazione: Il forno mantiene la temperatura della zona di reazione per garantire che i reagenti in fase gassosa possano reagire efficacemente con la superficie del substrato.

2. Promozione della reazione chimica:

Cinetica di reazione: La temperatura è un fattore chiave che influenza la cinetica delle reazioni chimiche. Controllando la temperatura, il forno di riscaldamento ottimizza la decomposizione e la velocità di reazione dei precursori per migliorare l'efficienza di deposizione e la qualità del film.

Controllo della caratterizzazione del film: Le diverse temperature di deposizione possono influenzare le caratteristiche del film, come la struttura cristallina, la composizione e lo stress. Il controllo preciso della temperatura aiuta a ottenere proprietà specifiche del film.

3. Garantire una deposizione uniforme:

Uniformità della temperatura: Il forno deve garantire una distribuzione uniforme della temperatura per assicurare uno spessore e una composizione coerente dello strato depositato ed evitare disomogeneità e difetti nel film.

Regolazione dinamica della temperatura: Nel processo di deposizione, può essere necessario regolare la temperatura in base alle diverse fasi e ai requisiti del processo; il forno di riscaldamento deve avere una buona risposta dinamica.

I forni a tubo, i forni a camera e i forni a induzione sono comunemente utilizzati nei processi di deposizione da vapore chimico. I forni a tubo sono generalmente costituiti da un lungo tubo di quarzo o di ceramica in cui viene inserito il substrato e che viene riscaldato da un elemento riscaldante esterno. Sono adatti per i processi CVD su piccola scala e in laboratorio, in quanto offrono un buon controllo della temperatura e dell'atmosfera. I forni a camera sono simili per costruzione ai forni convenzionali, con una camera di riscaldamento interna in cui reagiscono il substrato e il precursore. Il forno a camera è adatto alla lavorazione di substrati di grandi dimensioni e alla produzione di massa, fornendo un ambiente a temperatura uniforme e un'elevata capacità di lavorazione. I forni a induzione utilizzano l'induzione elettromagnetica per riscaldare i substrati e sono tipicamente utilizzati per processi che richiedono un rapido riscaldamento e raffreddamento. La velocità di riscaldamento li rende adatti a processi di deposizione ad alta temperatura e di breve durata e richiede meno materiale per il substrato.

Esempi di analisi

1. Deposizione di siliciuro: La deposizione CVD di film di siliciuro viene solitamente effettuata a temperature elevate (~600-900°C), dove un forno riscaldato fornisce l'ambiente di temperatura necessario per garantire che i precursori (ad esempio, silani e composti metallo-organici) reagiscano in modo efficiente per produrre un film di siliciuro omogeneo.

2. Deposizione del film sottile di diamante: La deposizione CVD del diamante viene tipicamente effettuata a temperature elevate, comprese tra 900 e 1200°C. Un forno riscaldato assicura che i precursori di metano e idrogeno formino strutture cristalline di diamante sul substrato.

3. Deposizione di film sottili di nitruro di gallio: La deposizione CVD del nitruro di gallio è richiesta a temperature elevate, pari a circa 1000°C. Un forno riscaldato assicura che i precursori di ammoniaca e gallio reagiscano per produrre film sottili di GaN di alta qualità.

3. Epitassi a fascio molecolare (MBE)

L'epitassi a fascio molecolare (MBE) è una tecnica di crescita di film sottili controllata con precisione, utilizzata per produrre materiali semiconduttori di elevata purezza e a basso contenuto di difetti e altri film funzionali. Un forno riscaldato svolge un ruolo fondamentale nel processo MBE, fornendo il controllo della temperatura necessario per garantire l'evaporazione del materiale di partenza e la regolazione precisa della temperatura del substrato per la deposizione di film sottili di alta qualità.

La tecnologia MBE forma film sottili epitassiali facendo evaporare fasci di atomi o molecole dal materiale di partenza alla superficie del substrato in un ambiente ad alto o altissimo vuoto. Le fasi fondamentali comprendono la formazione dei fasci molecolari mediante il riscaldamento del materiale di partenza, che ne provoca l'evaporazione o la sublimazione. Riscaldamento del substrato a una temperatura adeguata per facilitare la crescita del film epitassiale. Controllo della portata del fascio molecolare e della temperatura del substrato per ottenere una deposizione di alta precisione del film epitassiale.

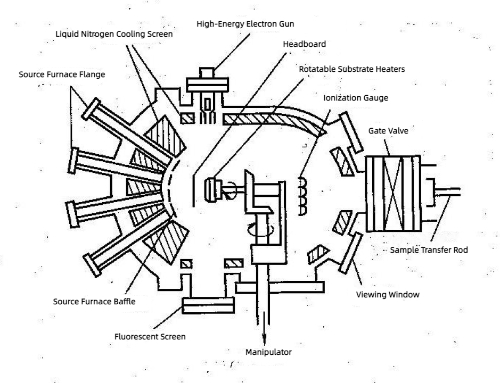

Fig. 9 Schema della struttura della camera di crescita MBE

Il ruolo del riscaldatore nella MBE comprende:

1. Riscaldamento del materiale di partenza:

Sorgente di evaporazione: Il forno di riscaldamento viene utilizzato per riscaldare il materiale di partenza (ad es. arseniuro di gallio, silicio, alluminio, ecc.) per farlo evaporare o sublimare in un ambiente sotto vuoto e formare un fascio atomico o molecolare uniforme.

Controllo della temperatura: Le temperature di evaporazione variano da materiale a materiale, di solito tra 500°C e 1500°C. La temperatura del processo di evaporazione può essere controllata dal forno. Il forno di riscaldamento richiede un controllo preciso della temperatura per garantire una velocità di evaporazione e una densità di flusso di vapore stabili.

2. Riscaldamento del substrato:

Regolazione della temperatura: La temperatura del substrato è fondamentale per la qualità e la struttura cristallina dei film epitassiali. Il forno viene utilizzato per riscaldare il substrato a una temperatura specifica, in genere compresa tra 200°C e 800°C, per promuovere la migrazione e l'allineamento degli atomi sulla superficie del substrato e formare un film epitassiale di alta qualità.

Uniformità: Il forno di riscaldamento deve garantire l'uniformità della temperatura del substrato per evitare gradienti di temperatura che possono portare a uno spessore non uniforme del film o a difetti del cristallo.

3. Controllo della deposizione termica:

Riscaldamento a sorgenti multiple: i sistemi MBE sono in genere dotati di forni di riscaldamento multipli per il riscaldamento di diversi materiali di partenza. Il controllo della temperatura e la regolazione sincronizzata di questi forni sono fondamentali per ottenere una deposizione accurata di strutture multistrato o film di leghe.

Regolazione dinamica: Durante il processo di deposizione, la temperatura del forno di riscaldamento può essere regolata dinamicamente per ottimizzare la qualità e le proprietà del film, come necessario per la crescita del film.

Per i processi MBE, che richiedono il riscaldamento e l'evaporazione del materiale di partenza e il mantenimento della temperatura del substrato durante il processo di deposizione, vengono utilizzati diversi dispositivi di riscaldamento. La cella di Knudsen (K-Cell), una fonte di evaporazione comunemente utilizzata per la MBE, contiene il materiale di partenza al suo interno, che viene fatto evaporare mediante riscaldamento resistivo o a fascio di elettroni. Offre tassi di evaporazione stabili e un controllo preciso della temperatura ed è adatta alla crescita epitassiale di materiali di elevata purezza. Un altro tipo di apparecchiatura di riscaldamento utilizzata per evaporare il materiale di partenza è il forno a fascio di elettroni. Il forno a fascio elettronico utilizza un fascio di elettroni per bombardare la superficie del materiale di partenza e riscaldarlo alla temperatura di evaporazione. È adatto per materiali ad alto punto di fusione ed è caratterizzato da un'elevata efficienza di riscaldamento e da una rapida risposta alla temperatura.

Il riscaldatore del substrato, invece, è solitamente integrato nei portacampioni dell'apparecchiatura MBE e riscalda il substrato mediante riscaldamento a resistenza o a radiazione. I riscaldatori di substrato forniscono un controllo preciso della temperatura e un ambiente di riscaldamento uniforme per un'ampia gamma di materiali di substrato e di esigenze di deposizione.

Esempi di analisi

1. Crescita epitassiale del GaAs (arseniuro di gallio): Quando l'MBE fa crescere film sottili di GaAs, il riscaldatore viene utilizzato per riscaldare i materiali di partenza arsenico e gallio alle temperature di evaporazione appropriate (~400-600° C e ~1200-1500°C).C e ~1200-1500°C), rispettivamente, e per riscaldare il substrato a ~600°C per promuovere la formazione di strati epitassiali di GaAs di alta qualità.

2. Struttura multistrato AlGaAs/GaAs: I forni di riscaldamento multipli del sistema MBE riscaldano separatamente i materiali di partenza di alluminio, gallio e arsenico per ottenere una deposizione di alta precisione di strutture multistrato AlGaAs/GaAs controllando con precisione il tasso di evaporazione e la temperatura del substrato.

Conclusioni

I forni di riscaldamento svolgono un ruolo fondamentale in vari processi di crescita dei cristalli, come il metodo Czochralski, il metodo Bridgman, la deposizione chimica da vapore (CVD) e l'epitassi a fascio molecolare (MBE). La loro capacità di fornire ambienti stabili ad alta temperatura, mantenere la purezza, controllare i gradienti di temperatura e regolare dinamicamente le temperature è fondamentale per produrre cristalli singoli di alta qualità. Sia che vengano utilizzati nell'industria dei semiconduttori per i monocristalli di silicio o per la produzione di cristalli singoli di ossido, i forni di riscaldamento garantiscono precisione e coerenza. Comprendendo le complessità di questi processi e le capacità dei diversi tipi di forni di riscaldamento, è possibile prendere decisioni informate per ottenere risultati ottimali nella crescita dei cristalli. Per forni a muffola affidabili e di alta qualità, Stanford Advanced Materials (SAM) offre una gamma di opzioni su misura per soddisfare le vostre esigenze specifiche.

Riferimenti:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Sviluppo e applicazione della tecnologia di deposizione di vapore nella produzione atomica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Epitassia a fascio molecolare: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang e K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology", ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Forni industriali: Apparecchiature per il trattamento termico", Wiley-VCH, 2014.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento