Forni di riscaldamento per applicazioni di deposizione superficiale

Introduzione

Ifornidi riscaldamento sono fondamentali nei processi di deposizione superficiale di Physical Vapor Deposition (PVD) e Thermal Spraying (TSP). Queste tecniche sono utilizzate per creare film e rivestimenti sottili trasferendo il materiale da una sorgente a un substrato. Nel PVD, metodi come l'evaporazione, lo sputtering e la deposizione laser pulsata si basano su un preciso controllo della temperatura fornita da forni di riscaldamento per garantire una deposizione di film di alta qualità. Allo stesso modo, nella TSP, i forni di riscaldamento sono fondamentali per riscaldare i materiali di partenza allo stato fuso o semifuso, facilitando la formazione di rivestimenti densi e uniformi. Questo articolo esplora il ruolo critico dei forni di riscaldamento nei processi PVD e TSP, sottolineando la loro importanza nella regolazione della temperatura, nel trasferimento dei materiali e nel controllo delle proprietà del rivestimento.

Deposizione fisica da vapore (PVD)

Ladeposizionefisica da vapore (PVD) è una tecnica utilizzata per creare film sottili e rivestimenti trasferendo fisicamente il materiale da una sorgente a un substrato. Le tecniche PVD comprendono una serie di metodi come l'evaporazione, lo sputtering e la deposizione laser pulsata. Un forno riscaldato svolge un ruolo fondamentale nel processo PVD, fornendo il necessario controllo della temperatura per facilitare l'evaporazione o lo sputtering del materiale, garantendo così una deposizione di alta qualità.

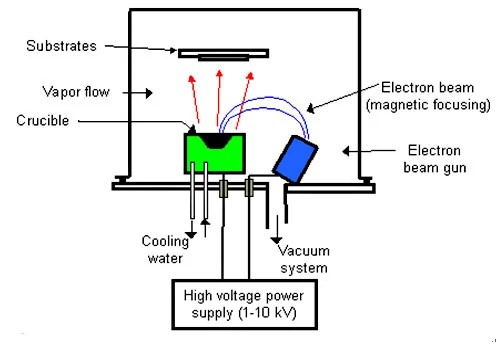

La PVD è una tecnica che utilizza un processo fisico per trasferire il materiale da un materiale di partenza a un substrato. Le fasi fondamentali comprendono il riscaldamento del materiale di partenza, la sua evaporazione o sputtering per formare particelle in fase gassosa, il trasferimento delle particelle in fase gassosa sulla superficie del substrato in un ambiente sotto vuoto o a bassa pressione e infine la condensazione delle particelle in fase gassosa sulla superficie del substrato per formare un film sottile.

Fig. 1 Schema del processo PVD

Il ruolo del forno di riscaldamento nel PVD comprende:

1. Fornire la temperatura di evaporazione:

Fonte di evaporazione: Il forno di riscaldamento viene utilizzato per riscaldare il materiale di partenza in modo che raggiunga la temperatura di evaporazione e produca vapore. La temperatura di evaporazione varia da materiale a materiale, di solito tra i 500°C e i 3000°C.

Controllo della temperatura: Il forno di riscaldamento richiede un controllo preciso della temperatura per garantire un tasso di evaporazione stabile e una densità uniforme del flusso di vapore.

2. Facilitare il processo di sputtering:

Riscaldamento del target: In alcuni processi di sputtering, i forni di riscaldamento sono utilizzati per riscaldare il bersaglio e renderlo più suscettibile al bombardamento ionico per produrre particelle in fase gassosa.

Riscaldamento del substrato: Il riscaldamento del substrato contribuisce a migliorare l'adesione del film e la qualità della cristallizzazione. Le temperature tipiche del substrato vanno da 100°C a 800°C, a seconda del materiale e dei requisiti dell'applicazione.

3. Controllo delle proprietà del film:

Struttura del film: La temperatura ha un effetto significativo sulla struttura cristallina, sulla densità e sulle sollecitazioni del film. Con un controllo preciso della temperatura, è possibile ottimizzare la struttura e le proprietà del film.

Controllo delle sollecitazioni: i forni di riscaldamento possono essere utilizzati per ridurre le sollecitazioni interne del film regolando la temperatura del substrato per evitare crepe e spellature.

Un forno a resistenza con riscaldamento a filo di resistenza è spesso utilizzato nella PVD e può essere usato sia per la fonte di evaporazione che per il substrato. Ha un controllo preciso della temperatura ed è adatto alla maggior parte delle applicazioni PVD. Esistono anche forni di riscaldamento a fascio di elettroni, che utilizzano un fascio di elettroni per bombardare la superficie del materiale di partenza e riscaldarlo alla temperatura di evaporazione. Sono adatti per materiali ad alto punto di fusione, con un'elevata efficienza di riscaldamento e una rapida risposta alla temperatura. I forni di riscaldamento a induzione, che utilizzano l'induzione elettromagnetica per riscaldare il materiale di partenza o il substrato. È veloce e adatto ai processi che richiedono un riscaldamento e un raffreddamento rapidi.

Esempi di analisi

1. Evaporazione termica: Utilizzata per la deposizione di film metallici, materiali semiconduttori e materiali organici. Un forno viene utilizzato per riscaldare il materiale di partenza (ad esempio, oro, alluminio, silicio), facendolo evaporare e depositandolo su un substrato per formare un film sottile. Le temperature tipiche vanno da 600°C a 1500°C. 2.

2. Evaporazione a fascio di elettroni: L'evaporazione a fascio di elettroni è utilizzata per la deposizione di film sottili di materiali ad alto punto di fusione come il tungsteno, il molibdeno e i materiali ceramici. Un riscaldatore a fascio di elettroni viene utilizzato per riscaldare il materiale di partenza, facendolo evaporare ad alte temperature e depositandolo sul substrato. Il controllo preciso della temperatura del forno assicura la formazione di film di alta qualità.

3. Deposizione sputter: La deposizione sputter è ampiamente utilizzata nella produzione di rivestimenti ottici, dispositivi a semiconduttore e rivestimenti duri. I forni sono utilizzati per riscaldare il target e il substrato per migliorare l'efficienza dello sputtering e la qualità del film. Il substrato viene solitamente riscaldato a temperature comprese tra 100°C e 500°C, il che favorisce la cristallizzazione e l'adesione del film.

Spruzzatura termica

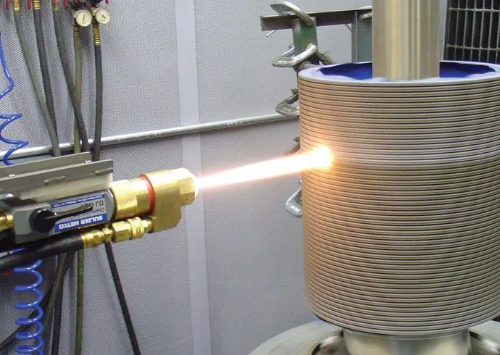

Laspruzzatura termica (TSP) è una tecnica di formazione di un rivestimento mediante il riscaldamento di un materiale sorgente e la sua accelerazione per colpire la superficie del substrato. Un forno riscaldato svolge un ruolo fondamentale nel processo di spruzzatura termica, fornendo l'energia termica necessaria per riscaldare il materiale spruzzato allo stato fuso o semi-fuso, garantendo così la formazione di un rivestimento di alta qualità.

La spruzzatura termica è il processo di riscaldamento di un materiale sotto forma di polvere o filo allo stato fuso o semifuso e di spruzzatura ad alta velocità sulla superficie di un substrato per formare un rivestimento. Le fasi di base comprendono il riscaldamento del materiale di partenza fino allo stato fuso o semifuso. Le particelle fuse vengono accelerate e spruzzate sulla superficie del substrato mediante un flusso di gas ad alta pressione o un arco elettrico. Le particelle si raffreddano e si solidificano sulla superficie del substrato formando un rivestimento denso.

Fig. 2 Riparazione dimensionale della spruzzatura termica

Il ruolo del forno di riscaldamento nella spruzzatura termica comprende:

1. Fornire la temperatura di fusione:

Riscaldamento del materiale: Il forno viene utilizzato per riscaldare il materiale di rivestimento fino a portarlo a uno stato fuso o semi-fuso, in genere nell'intervallo compreso tra 1000°C e 3000°C. Il forno viene utilizzato anche per riscaldare il materiale di rivestimento allo stato fuso o semifuso.

Controllo della temperatura: La temperatura di riscaldamento viene controllata con precisione per garantire che il materiale raggiunga la fluidità e l'adesione appropriate per formare un rivestimento uniforme.

2. Promozione dell'accelerazione delle particelle:

Trasferimento efficiente dell'energia: Il forno di riscaldamento fornisce un'energia elevata in modo che le particelle di materiale allo stato fuso acquisiscano un'energia cinetica sufficiente per impattare la superficie del substrato ad alta velocità.

Riscaldamento uniforme: Assicurare che le particelle di materiale siano riscaldate in modo uniforme per evitare difetti di rivestimento causati da temperature non uniformi.

3. Controllo delle proprietà del rivestimento:

Struttura del rivestimento: Il forno di riscaldamento controlla la microstruttura e le macro caratteristiche del rivestimento regolando la temperatura e i parametri di spruzzatura.

Proprietà del rivestimento: ottimizzare il processo di riscaldamento per migliorare le proprietà meccaniche, la resistenza alla corrosione e la stabilità termica del rivestimento.

La spruzzatura termica si divide in riscaldamento ad arco, riscaldamento a fiamma, riscaldamento al plasma e spruzzatura a induzione ad alta frequenza, a seconda del metodo di riscaldamento utilizzato.

1. Spruzzatura ad arco: L'alta temperatura (circa 3000°C) generata dall'uso di scariche elettriche ad arco fonde il materiale, in modo che il materiale spruzzato (come zinco e alluminio), si sciolga e venga spruzzato sulla superficie del substrato, formando un denso rivestimento protettivo. Adatto per materiali metallici e leghe, caratterizzato da elevata efficienza e rapidità di deposizione. Ampiamente utilizzato nei rivestimenti anticorrosione, nei rivestimenti conduttivi e nei rivestimenti antiusura.

2. Spruzzatura a fiamma: Il materiale viene riscaldato da una fiamma generata dalla combustione di combustibili gassosi (ad esempio, acetilene, idrogeno) e ossigeno. Il materiale viene fuso dal riscaldamento della fiamma e spruzzato sulla superficie del substrato per formare un rivestimento uniforme. Il processo di spruzzatura a fiamma è semplice e adatto alla deposizione rapida di rivestimenti su ampie superfici. È adatto per rivestimenti metallici, ceramici e polimerici ed è ampiamente utilizzato per la riparazione superficiale e il rafforzamento di parti meccaniche. L'apparecchiatura è semplice, facile da usare e adatta a diversi materiali.

3. Spruzzatura al plasma: Il plasma ad alta temperatura (fino a 10.000°C) viene generato dal riscaldamento ad arco, fondendo il materiale spruzzato. Utilizzando materiali riscaldanti ad alta temperatura (come l'allumina, l'ossido di ittrio stabilizzato in zirconia), in modo da fondere e spruzzare ad alta velocità sulla superficie del substrato, si forma un rivestimento denso e con una forte forza di adesione. Sono adatti per materiali ad alto punto di fusione (ad esempio, ceramiche) con un'elevata densificazione e un forte legame del rivestimento. Sono utilizzati per rivestimenti protettivi ad alta temperatura, rivestimenti resistenti all'usura e rivestimenti biomedici.

Fig. 3 Sistema di spruzzatura al plasma

4. Spruzzatura con riscaldamento a induzione ad alta frequenza: Riscaldamento del filo con un campo elettromagnetico ad alta frequenza per fondere e spruzzare sulla superficie del substrato per formare un rivestimento di alta qualità. Il riscaldamento a induzione ad alta frequenza presenta i vantaggi di un riscaldamento rapido e di un controllo preciso. La velocità di riscaldamento e il controllo preciso della temperatura lo rendono adatto ai materiali che devono essere riscaldati rapidamente. Utilizzato per la spruzzatura a filo, è adatto alla creazione di rivestimenti ad alta resistenza e resistenti all'usura.

Conclusione

I forni di riscaldamento sono parte integrante del successo dei processi di deposizione fisica da vapore (PVD). Forniscono il controllo essenziale della temperatura necessaria per l'evaporazione, lo sputtering e altri metodi di trasferimento del materiale, influenzando direttamente la qualità dei film sottili prodotti. Mantenendo condizioni di temperatura precise, i forni di riscaldamento assicurano tassi di evaporazione stabili, flusso di vapore uniforme e proprietà ottimali del film, come struttura cristallina, densità e livelli di stress. Stanford Advanced Materials (SAM) offre una gamma di forni a muffola di alta qualità progettati per soddisfare le rigorose esigenze delle applicazioni PVD, contribuendo a ottenere risultati di rivestimento superiori in diversi settori.

Riferimenti:

[1] R. R. Gilman, Czochralski and Floating Zone Crystal Growth of Modern Materials, Springer, 2012.

[2] G. Müller, "Handbook of Crystal Growth: Bulk Crystal Growth", Elsevier, 2014.

[3] Guo Qin-Min, Qin Zhi-Hui. Sviluppo e applicazione della tecnologia di deposizione di vapore nella produzione atomica. Acta Phys. Sin., 2021, 70(2): 028101. doi: 10.7498/aps.70.20201436

[4] R. F. C. Farrow, "Epitassia a fascio molecolare: Applications to Key Materials", Noyes Publications, 1995.

[5] L. L. Chang e K. Ploog, "Molecular Beam Epitaxy and Heterostructures", Springer, 2013.

[6] Lech Pawlowski, "The Science and Engineering of Thermal Spray Coatings", John Wiley & Sons, 2008.

[7] Robert C. Tucker Jr., "Thermal Spray Technology", ASM Handbook, Volume 5A, ASM International, 2013.

[8] Gerd W. Becker, "Forni industriali: Apparecchiature per il trattamento termico", Wiley-VCH, 2014.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento