Segregazione nella fusione di leghe: Tipi, cause e mitigazioni

Introduzione

Lalasegregazione nella fusione di leghe è un fenomeno critico che influisce sulla qualità e sulle prestazioni di metalli e leghe. Si riferisce alla distribuzione non uniforme degli elementi di lega durante il processo di solidificazione. Questa non uniformità può portare a variazioni delle proprietà meccaniche, chimiche e fisiche, che spesso si traducono in prestazioni inferiori.

La comprensione dei tipi, delle cause e delle strategie di mitigazione della segregazione è essenziale per produrre leghe di alta qualità.

Tipi di segregazione

- Microsegregazione:

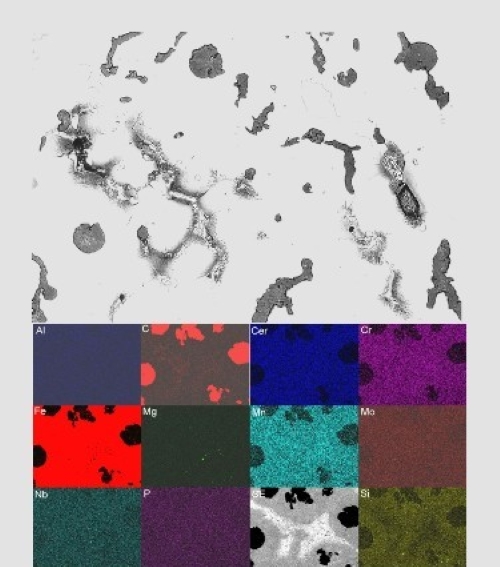

La microsegregazione si verifica su scala microscopica all'interno di singoli grani o tra bracci dendritici. Durante la solidificazione, gli elementi soluti tendono a concentrarsi nelle ultime regioni da solidificare, spesso ai confini dei grani o nelle regioni interdendritiche. Questo tipo di segregazione può portare a variazioni locali della composizione, che possono influenzare le proprietà microstrutturali e meccaniche della lega.

- Macrosegregazione:

La macrosegregazione avviene su scala macroscopica, dove la composizione varia nell'intera colata o lingotto. È spesso visibile a occhio nudo e può comportare variazioni su larga scala delle proprietà della lega. La macrosegregazione si verifica tipicamente a causa del movimento della fase liquida durante la solidificazione, che porta a una distribuzione non uniforme degli elementi soluti.

[1]

[1]

Cause della segregazione

1. Coefficiente di ripartizione (k):

Il coefficiente di ripartizione, definito come il rapporto tra la concentrazione del soluto nella fase solida e quella nella fase liquida, svolge un ruolo significativo nella segregazione. Se il coefficiente di ripartizione è inferiore a uno (k < 1), il soluto tende a concentrarsi nella fase liquida durante la solidificazione, portando alla segregazione. Ad esempio, in una lega alluminio-rame, il rame tende a concentrarsi nella fase liquida, causando la segregazione durante la solidificazione della lega.

2. Tasso di solidificazione:

La velocità di solidificazione di una lega influenza l'entità della segregazione. Un raffreddamento rapido intrappola gli elementi soluti nella fase liquida, creando un gradiente di concentrazione. Al contrario, un raffreddamento lento concede più tempo per la ridistribuzione dei soluti, riducendo potenzialmente la microsegregazione ma aumentando il rischio di macrosegregazione a causa di percorsi di diffusione più lunghi.

3. Differenze di densità:

Le differenze di densità tra gli elementi del soluto e del solvente possono portare a una segregazione indotta dalla gravità. Gli elementi più pesanti possono depositarsi sul fondo della fusione, mentre quelli più leggeri salgono verso l'alto. Ciò può creare gradienti compositivi significativi all'interno della lega solidificata.

4. Gradienti termici:

La distribuzione non uniforme della temperatura durante la solidificazione può causare una solidificazione direzionale, in cui la composizione varia lungo il fronte di solidificazione. I gradienti termici spingono il flusso di fluidi all'interno della fusione, che può esacerbare ulteriormente la segregazione.

5. Flusso di fluidi e convezione:

La convezione naturale o forzata all'interno della lega fusa può trasportare soluti, portando a modelli di segregazione. Il flusso di fluidi guidato da gradienti termici, agitazione meccanica o forze elettromagnetiche può causare una distribuzione non uniforme degli elementi di lega.

Strategie di mitigazione

1. Controllo della velocità di raffreddamento:

La regolazione della velocità di raffreddamento è un metodo primario per ridurre la segregazione. Ottimizzando la velocità di raffreddamento, è possibile trovare un equilibrio tra una solidificazione troppo rapida e una troppo lenta. I profili di raffreddamento controllati possono aiutare a mantenere una distribuzione uniforme dei soluti. Ad esempio, nelle tecniche di solidificazione direzionale, si applica un gradiente termico controllato per gestire efficacemente la distribuzione dei soluti.

2. Agitazione o trattamento elettromagnetico:

L'agitazione meccanica o elettromagnetica può migliorare la miscelazione dei soluti all'interno della colata. L'agitazione meccanica consiste nell'agitare fisicamente la lega fusa per promuovere una distribuzione omogenea dei soluti. L'agitazione elettromagnetica utilizza campi elettromagnetici per indurre un flusso fluido all'interno della fusione, migliorando la distribuzione dei soluti e riducendo la segregazione.

3. Raffinamento dei grani:

L'aggiunta di agenti nucleanti o affinatori di grani può favorire la formazione di grani fini ed equilateri, che possono ridurre la segregazione. Ad esempio, nelle leghe di alluminio, è possibile aggiungere titanio o boro per affinare la struttura dei grani, ottenendo una distribuzione più uniforme degli elementi soluti.

4. Tecniche di solidificazione direzionale:

Le tecniche didisolidificazione direzionale, come la raffinazione a zone, possono aiutare a gestire la distribuzione dei soluti. Nella raffinazione a zone, una zona fusa viene spostata attraverso la lega solida, consentendo la ridistribuzione dei soluti e riducendo la segregazione. Il controllo dei gradienti durante la solidificazione può essere utilizzato anche per ottenere una composizione più uniforme.

5. Trattamento termico di omogeneizzazione:

Il trattamento termico post-solidificazione, noto come omogeneizzazione, può favorire la diffusione dei soluti, annullando le differenze di composizione causate dalla segregazione. Questo processo prevede il riscaldamento della lega solidificata a una temperatura in cui la diffusione è significativa, ma inferiore al punto di fusione, consentendo la ridistribuzione dei soluti.

6. Uso di leghe con punti di fusione simili:

La scelta di elementi di lega con punti di fusione simili può ridurre la tendenza alla segregazione. Le leghe con punti di fusione molto simili tendono a solidificarsi in modo più uniforme, riducendo al minimo i gradienti di composizione.

Casi e rapporti correlati sulla segregazione nella fusione di leghe

Di seguito sono riportati alcuni casi e rapporti di rilievo che evidenziano l'importanza di affrontare la segregazione in vari contesti industriali e di ricerca:

Caso 1: Industria aerospaziale - Leghe di titanio

"Control of Macrosegregation in Large Titanium Alloy Ingots", scritto da J. D. Cotton e M. G. Burke, illustra come sono stati implementati processi ottimizzati di rifusione ad arco sotto vuoto (VAR) e tecniche di agitazione elettromagnetica per ridurre la macrosegregazione nei lingotti di lega di titanio. Lo studio ha dimostrato che, controllando i parametri di solidificazione e utilizzando metodi di agitazione avanzati, è stato possibile migliorare significativamente l'uniformità della composizione della lega, ottenendo migliori proprietà meccaniche nei componenti aerospaziali finali.

Caso 2: Industria automobilistica - Leghe di alluminio

"Mitigation of Microsegregation in High-Strength Aluminum Alloys for Automotive Applications" si è concentrato sul problema della microsegregazione nelle leghe di alluminio-rame. I ricercatori hanno studiato l'effetto di diverse velocità di raffreddamento e trattamenti di omogeneizzazione sui modelli di microsegregazione. Hanno scoperto che una combinazione di raffreddamento rapido e successivo trattamento termico di omogeneizzazione riduce efficacemente la microsegregazione, con conseguenti proprietà meccaniche più uniformi. Questi risultati sono stati applicati nella produzione di componenti automobilistici leggeri con prestazioni e durata maggiori.

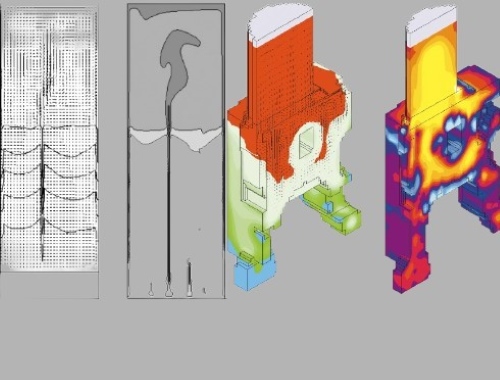

Caso 3: Fabbricazione additiva - Stampa 3D del metallo

"Microsegregation Control in Additively Manufactured Alloys" di A. D. Rollett, T. DebRoy ha esplorato i fenomeni di microsegregazione in varie leghe prodotte in modo additivo, tra cui leghe di titanio e alluminio. I ricercatori hanno studiato gli effetti di diversi parametri del processo AM, come la potenza del laser e la velocità di scansione, sulla microsegregazione. Hanno scoperto che l'ottimizzazione di questi parametri, insieme ai trattamenti termici successivi alla lavorazione, può ridurre significativamente la microsegregazione. I risultati sono stati utili per migliorare la qualità e le prestazioni dei componenti metallici prodotti in modo additivo, rendendoli più praticabili per applicazioni critiche nei settori aerospaziale, medico e automobilistico.

Conclusione

La segregazione nella fusione di leghe ha un impatto significativo sulle prestazioni e sull'affidabilità di metalli e leghe. Comprendendo i tipi e le cause della segregazione, i metallurgisti possono implementare strategie di mitigazione efficaci per produrre materiali di alta qualità.

Il controllo delle velocità di raffreddamento, l'agitazione meccanica ed elettromagnetica, l'affinamento dei grani, le tecniche di solidificazione direzionale, il trattamento termico di omogeneizzazione e l'attenta selezione delle leghe sono tutti strumenti essenziali per gestire e ridurre la segregazione. Queste strategie devono essere adattate a sistemi di leghe e applicazioni specifiche per ottenere risultati ottimali, garantendo la produzione di leghe con proprietà uniformi e prestazioni migliorate. Per ulteriori informazioni, consultare Stanford Advanced Materials (SAM).

Riferimenti:

[1] K. J. B. R. W. C. .. P. V. (2001). Enciclopedia dei materiali: Scienza e tecnologia. https://www.sciencedirect.com/referencework/9780080431529/encyclopedia-of-materials-science-and-technology

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Chin Trento

Chin Trento