Quali sono i materiali dei substrati ceramici utilizzati nell'imballaggio elettronico?

Nel processo di imballaggio elettronico, il substrato svolge principalmente il ruolo di protezione del supporto meccanico e di interconnessione elettrica (isolamento). Con lo sviluppo della tecnologia di imballaggio elettronico verso la miniaturizzazione, l'alta densità, la multifunzione e l'alta affidabilità, la densità di potenza del sistema elettronico aumenta e il problema della dissipazione del calore diventa sempre più serio. Sono molti i fattori che influenzano la dissipazione del calore dei dispositivi, tra i quali anche la scelta dei materiali dei substrati è un elemento chiave.

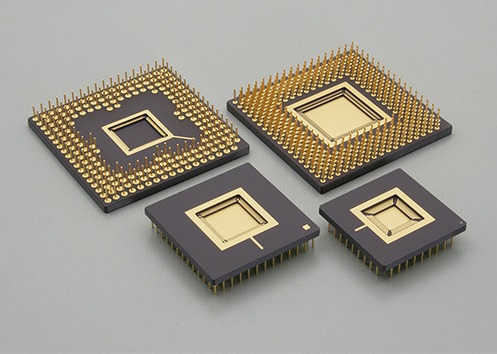

Attualmente, esistono quattro tipi principali di materiali di substrato comunemente utilizzati nel packaging elettronico: un substrato polimerico, un substrato metallico, un substrato composito e substrati ceramici. Il materiale ceramico è ampiamente utilizzato nei substrati per l'imballaggio elettronico per i suoi vantaggi, come l'elevata resistenza, il buon isolamento, la buona conducibilità termica e la resistenza al calore, il ridotto coefficiente di espansione termica e la buona stabilità chimica.

I materiali del substrato di imballaggio in ceramica includono principalmente ossido di alluminio, ossido di berillio e nitruro di alluminio. Attualmente, la ceramica di allumina è il materiale di imballaggio ceramico più maturo, ampiamente utilizzato per la sua buona resistenza agli shock termici e all'isolamento elettrico, nonché per la tecnologia di produzione e lavorazione matura.

Gli Stati Uniti, il Giappone e altri Paesi hanno sviluppato un substrato ceramico multistrato, che è diventato una ceramica high-tech ampiamente utilizzata. Attualmente, i materiali utilizzati per i substrati ceramici includono allumina, ossido di berillio, nitruro di alluminio, carburo di silicio e mullite.

In termini di struttura e processo produttivo, i substrati ceramici possono essere suddivisi in substrati ceramici multistrato co-combustibili ad alta temperatura, substrati ceramici co-combustibili a bassa temperatura, substrati ceramici a film spesso, ecc.

Ceramica co-combustabile ad alta temperatura (HTCC)

La polvere di ceramica(polvere di nitruro di silicio, polvere di allumina, polvere di nitruro di alluminio) è stata prima aggiunta al legante organico, mescolata uniformemente in pasta; poi l'impasto è stato raschiato in fogli con un raschietto, e l'impasto è stato trasformato in impasto verde attraverso il processo di essiccazione; quindi è stato praticato il foro passante in base al design di ogni strato, e si è utilizzata la pasta metallica per la serigrafia per il cablaggio e il riempimento dei fori; infine si è messo lo strato verde in sovrapposizione e in forno ad alta temperatura (1600 ℃) per la sinterizzazione.

A causa dell'elevata temperatura di sinterizzazione, la scelta dei materiali metallici conduttori è limitata (principalmente tungsteno, molibdeno, manganese e altri metalli con un elevato punto di fusione ma scarsa conducibilità elettrica). Il costo di produzione del substrato ceramico in co-cottura ad alta temperatura è elevato e la sua conducibilità termica è generalmente compresa tra 20 e 200 W/(m-℃) (a seconda della composizione e della purezza della polvere ceramica).

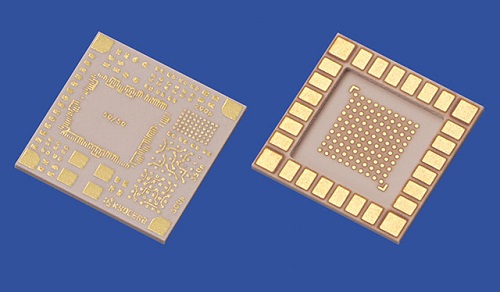

Ceramica co-cotta a bassa temperatura (LTCC)

Il processo di preparazione del substrato ceramico di co-combustione a bassa temperatura è simile a quello del substrato ceramico multistrato di co-combustione ad alta temperatura. La differenza sta nel fatto che i substrati ceramici di co-combustione a bassa temperatura contengono polvere di allumina mescolata con una frazione di massa del 30% - 30% di materiali di vetro a basso punto di fusione, abbassando la temperatura di sinterizzazione a 850 ~ 900 ℃. Pertanto, l'oro e l'argento con buona conduttività possono essere utilizzati come elettrodi e materiali di cablaggio.

D'altra parte, però, la conducibilità termica del composito è solo di 2~3w/(m-℃), poiché la fase di vetro del substrato ceramico a bassa temperatura è contenuta nel materiale ceramico. Inoltre, poiché il substrato ceramico di co-combustione a bassa temperatura adotta la tecnologia serigrafica per realizzare il circuito metallico, l'errore di allineamento può essere causato dal problema della rete; inoltre, il rapporto di contrazione della sinterizzazione del laminato ceramico multistrato è diverso, il che influisce sulla resa.

Nella produzione pratica, è possibile aggiungere fori termici o conduttivi nell'area del patch per migliorare la conduttività termica del substrato ceramico co-cotto a bassa temperatura, ma lo svantaggio è che il costo aumenta. Per ampliare il campo di applicazione del substrato ceramico, la laminazione multistrato e la tecnologia di co-cottura sono generalmente adattate per produrre una struttura multistrato con la cavità, che soddisfa i requisiti di incapsulamento ermetico dei dispositivi elettronici ed è ampiamente utilizzata nei settori con un ambiente difficile, come quello aerospaziale, e con requisiti di alta affidabilità, come la comunicazione ottica.

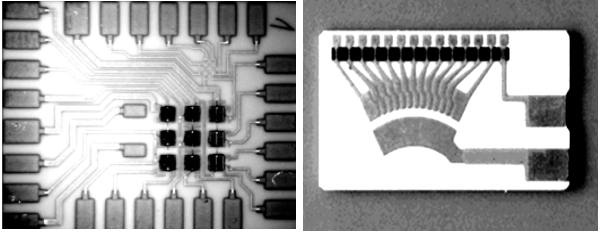

Substrato ceramico a film spesso

Rispetto al substrato ceramico multistrato co-combusto ad alta temperatura e al substrato ceramico co-combusto a bassa temperatura, il substrato ceramico a film spesso è un substrato ceramico post-combusto. Il processo di preparazione consiste nel rivestire la pasta metallica sulla superficie del substrato ceramico con la tecnologia della serigrafia, e può essere preparato dopo l'essiccazione e la sinterizzazione ad alta temperatura (700 ~ 800 ℃).

Le paste metalliche sono generalmente composte da polveri metalliche, resine organiche e polveri di vetro. Lo spessore dello strato metallico sinterizzato è di 10~20μm con una larghezza minima della linea di 0,3 mm. Grazie alla tecnologia matura, alla semplicità del processo e al basso costo, il substrato ceramico a film spesso è stato applicato agli imballaggi elettronici con bassi requisiti di precisione grafica.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento