Disposizione diretta dell'energia - Metodi di stampa 3D

Il Direct Energy Disposition (DED) è uno dei metodi di produzione additiva. La fabbricazione additiva (AM) potrebbe sembrare poco familiare. È chiamata anche stampa 3D, prototipazione rapida (RP), produzione a strati, ecc. Il nucleo principale della produzione additiva è l'utilizzo dei dati del modello 3D per unire i materiali strato per strato. Senza bisogno di strumenti o di stampi di pre-produzione, la AM sconfigge le tecnologie di produzione tradizionali ed è diventata uno dei metodi di produzione più popolari al giorno d'oggi. Poiché la produzione additiva può utilizzare diversi materiali, come plastiche, metalli, ceramiche, compositi e materiali biologici come materiali depositati [1], molte industrie hanno iniziato o già utilizzato questa tecnologia. L'AM offre la possibilità di realizzare progetti complicati e specifici.

La fabbricazione additiva comprende quattro metodi: getto di legante, fusione a letto di polvere, laminazione di fogli e deposizione diretta di energia (DED). Come si può intuire dal titolo, in questo articolo ci concentreremo sulla deposizione a energia diretta.

Che cos'è la deposizione a energia diretta?

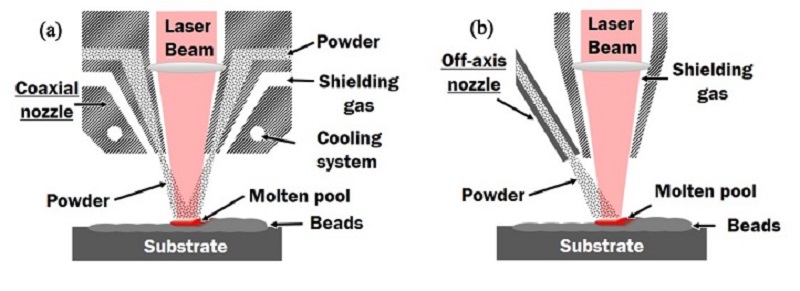

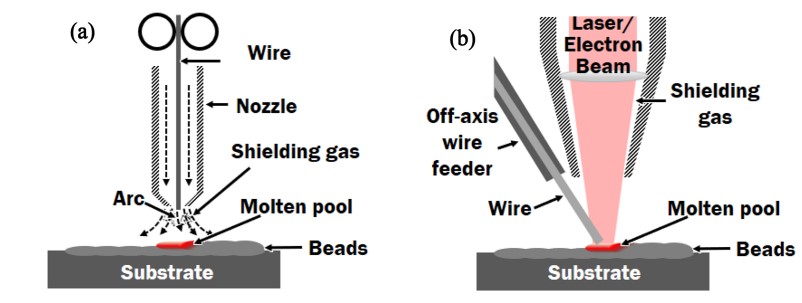

La deposizione a energia diretta utilizza l'energia termica fornita da un raggio laser/elettrico o altro per fondere il materiale e fondere il deposito con il nuovo materiale. Combina le tecnologie di rivestimento e di saldatura. La DED non utilizza solo polveri, come gli altri metodi AM, ma anche fili come materia prima. In base ai diversi tipi di materia prima, la DED può essere suddivisa in tipi di alimentazione a polvere e a filo. Il tipo di alimentazione a polvere utilizza un laser come calore termico per fondere la polvere e gli strati precedenti. Il tipo di alimentazione a filo DED può utilizzare un laser, un fascio di elettroni o un arco di plasma come calore termico. Le Figure 1 e 2 di seguito riportate possono fornire una breve comprensione di queste due diverse tecnologie DED.

Figura 1: DED con alimentazione a polvere: (a) alimentazione coassiale; (b) alimentazione fuori asse [1].

Figura 2: Tipo di alimentazione a filo DED: (a) alimentazione coassiale; (b) alimentazione fuori asse [1].

In base alle diverse posizioni di alimentazione, il DED può essere suddiviso in alimentazione coassiale e fuori asse. Il gas di schermatura o gas di protezione viene utilizzato per proteggere il materiale, in particolare il metallo attivo, dall'ossidazione dovuta all'alta temperatura.

Il principio di funzionamento è il seguente:

*L'ugello fornisce il materiale di alimentazione (polvere o filo) sul substrato.

*Una risorsa di riscaldamento (come un laser) fonde l'area specifica e fonda il materiale per formare uno strato.

L'ugello e il raggio laser si spostano continuamente in altre aree per ripetere la stessa azione controllata dal computer. La deposizione diretta di energia utilizza il principio linea per linea e può lavorare su un piano non orizzontale.

Differenza tra il tipo di DED con alimentazione a polvere e quello con alimentazione a filo

Il DED a filo ha un tasso di deposizione più elevato e uno strato più spesso rispetto al DED a polvere. Tuttavia, il DED con alimentazione a polvere è più preciso (elaborato) e presenta meno stress residuo. Queste differenze li rendono spesso utilizzati in applicazioni diverse.

La DED ad alimentazione di polvere è spesso utilizzata per il restauro, il rivestimento poroso, i materiali su misura, le strutture su misura e la gestione termica [1]. A differenza della fusione a letto di polvere o del getto di legante, la DED può essere utilizzata nel restauro perché può lavorare su un piano di lavoro non orizzontale.

Il tipo di alimentazione a filo DED è spesso utilizzato per produrre particelle di grandi dimensioni, come i longheroni delle ali.

Applicazione della deposizione diretta di energia nel restauro

La deposizione diretta di energia mostra prestazioni eccellenti nei settori della rigenerazione e del restauro, soprattutto quando la sostituzione completa di un componente richiede tempo e denaro. Ad esempio, quando una parte del rotore a pale integrate dei moderni motori a turbina è danneggiata, è meno economico sostituirla con una nuova pala che ripararla. Non è facile utilizzare le tecnologie generali per ottenere questo risultato. Ma la DED può risolvere questo problema con un apporto termico relativamente basso, una distorsione ridotta, una buona combinazione metallurgica e una forma fisica accurata.

Il DED a polvere mostra prestazioni migliori rispetto al DED a filo nel ripristino. Tuttavia, nessuno dei due può ripristinare le stesse proprietà di fatica, tensione di snervamento e duttilità del pezzo originale a causa di porosità, impurità o altri motivi.

Con la continua evoluzione della tecnologia DED, è probabile che aumentino anche le dimensioni e la complessità dei pezzi che possono essere prodotti con questo processo. Questo aprirà nuove possibilità per i produttori e le organizzazioni di restauro e potrebbe potenzialmente portare allo sviluppo di prodotti e industrie completamente nuovi.

Sintesi

La deposizione diretta di energia è un processo di produzione di additivi altamente preciso e accurato che ha il potenziale per rivoluzionare il modo in cui creiamo e ripariamo i pezzi. Sebbene sia attualmente limitato alla produzione di parti di piccole dimensioni, gli sviluppi in corso nella tecnologia probabilmente ne amplieranno le capacità in futuro. Il costo elevato delle attrezzature necessarie per eseguire il DED può costituire un ostacolo all'adozione per alcune organizzazioni, ma i vantaggi del processo lo rendono una scelta sempre più popolare per un'ampia gamma di applicazioni.

Riferimento

- Ahn, DG. Processo di deposizione diretta di energia (DED): Stato dell'arte. Int. J. of Precis. Eng. and Manuf.-Green Tech. 8, 703-742 (2021). https://doi.org/10.1007/s40684-020-00302-7

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Chin Trento

Chin Trento