Come affrontare la fragilità dei materiali ceramici?

Come tutti sappiamo, i materiali ceramici hanno un difetto comune e fatale: la fragilità. La fragilità dei materiali ceramici è determinata dal legame chimico e dalla microstruttura ed è una caratteristica intrinseca dei materiali ceramici. Nei prossimi paragrafi discuteremo della fragilità dei materiali ceramici e dei modi per migliorarli.

Perché la ceramica è fragile?

I materiali ceramici sono strutture policristalline composte da legami ionici o covalenti, quindi mancano di sistemi di scorrimento che possano deformare i materiali. Nel processo di preparazione, è inevitabile lasciare microdifetti sulla superficie del materiale, che possono essere all'origine di cricche. Una volta che il materiale è sottoposto a un carico esterno, le sollecitazioni si concentrano sulla punta di queste cricche. Nei materiali ceramici, se non ci sono altri sistemi in grado di consumare energia esterna, è possibile scambiare solo nuova energia libera. La cosiddetta nuova energia libera è l'energia assorbita dalla nuova superficie formata dalla propagazione della punta della cricca, che determina la rapida propagazione della cricca e la cosiddetta frattura fragile.

Come migliorare la fragilità della ceramica?

La fragilità dei materiali ceramici influisce in larga misura sull'affidabilità e sulla consistenza delle proprietà del materiale. Per questo motivo, è compito di molti ricercatori ceramici studiare la fragilità dei materiali ceramici e proporre metodi efficaci per migliorarla. Qui di seguito vi proponiamo una semplice raccolta di dati.

1. L'instaurazione di un sistema di interfaccia debole nei materiali ceramici

Poiché nei materiali ceramici non esiste un meccanismo in grado di assorbire l'energia esterna, è possibile creare artificialmente alcune strutture di interfaccia deboli nei materiali ceramici, in modo che la propagazione delle crepe possa assorbire l'energia esterna attraverso la loro dissociazione senza danneggiare l'intero materiale? Dopo molti anni di pratica, esistono molte soluzioni praticabili.

* Compositi a matrice ceramica rinforzati con D

La fibra (o il whisker) viene aggiunta alla matrice ceramica in un certo modo. Da un lato, la fibra ad alta resistenza (whisker) può condividere il carico aggiuntivo; dall'altro, la debole interfaccia tra la fibra (o whisker) e la matrice ceramica può essere utilizzata per creare un sistema di assorbimento dell'energia esterna, in modo da migliorare la fragilità dei materiali ceramici.

Ad esempio, i compositi a matrice ceramica possono essere applicati al Leap, componenti CMC introdotti nel rivestimento dell'alloggiamento della turbina del motore. Il motore migliorato richiede molta meno aria di raffreddamento rispetto alle superleghe a base di nichel e ha un peso specifico inferiore, con un risparmio di circa il 15% del carburante utilizzato nei motori precedenti.

* Materiali ceramici compositi

Se si mettono insieme due tipi di materiali diversi, si deve generare una tensione tra i due materiali a causa del loro diverso coefficiente di espansione termica e modulo elastico, e la tensione nell'interfaccia dei grani è la causa principale dell'interfaccia debole. Molti studi hanno dimostrato che se grani di dimensioni nanometriche di una sostanza sono presenti in grani di dimensioni micrometriche di un'altra, nota come ricombinazione intracristallina nanometrica, la loro resistenza e tenacità risultano sorprendentemente migliorate.

Ad esempio, alcuni studi hanno dimostrato che aggiungendo nano carburo di silicio (5%) e ossido di zirconio quadruplo (15%) alla matrice di allumina si può raggiungere una resistenza di 1200 MPa (la resistenza dei normali materiali ceramici in allumina è solo di circa 300Ma).

* Materiale ceramico auto-temprante

Come già detto, le fibre o i baffi vengono aggiunti alla matrice della ceramica per rafforzarla e temprarla. Tuttavia, è difficile ottenere una distribuzione uniforme della fibra o del whisker nella matrice ceramica granulare con un grande rapporto d'aspetto, con conseguente dispersione delle proprietà del composito. Pertanto, si ritiene che se è possibile formare una forma con un certo rapporto d'aspetto nella matrice della ceramica, si può ottenere lo stesso effetto del rinforzo della ceramica con fibre o whisker.

Pertanto, una parte del corpo ceramico può generare da sola un certo rapporto d'aspetto attraverso una lavorazione speciale. Ad esempio, una piccola quantità di fase liquida nel processo di sinterizzazione della ceramica di allumina può indurre la crescita anisotropa dei grani di allumina, mentre la resistenza e la tenacità dei materiali ceramici di allumina possono essere notevolmente migliorate grazie alla formazione di un gran numero di cristalli a forma di bastoncino con un grande rapporto di aspetto nella matrice di allumina.

* Materiali compositi laminati

L'idea del materiale composito laminato è stata avanzata dalla microstruttura a conchiglia presente in natura, ovvero due materiali di componenti diversi vengono impilati in un sandwich per formare un composito laminato multistrato con interfacce parallele. La struttura del materiale del progetto del campione presenta molte interfacce deboli perpendicolari alla direzione delle sollecitazioni. Queste interfacce deboli sono la ragione principale della distorsione del percorso principale di propagazione della cricca e anche il fattore importante per il miglioramento della tenacità del materiale. Allo stesso tempo, a causa dei diversi materiali su entrambi i lati dello strato, si deve generare una tensione residua dovuta alla differenza del modulo elastico e del coefficiente di espansione termica tra di essi, e questa tensione residua entro un certo limite è la ragione principale per il rinforzo e la tempra.

2. Materiale ceramico temprato allo zirconio

Da quando è stata avanzata l'idea dell'acciaio ceramico, la ricerca sui materiali ceramici temprati a base di zirconio è stata fiorente. I composti di zirconia hanno tre tipi di cristallo: cubico ad alta temperatura, tetragonale a media temperatura, monoclino a temperatura normale. Tuttavia, la zirconia tetragonale di tipo mesotermico può essere mantenuta stabile a temperatura ambiente sotto l'inibizione delle sollecitazioni esterne. Una volta che il materiale è sottoposto a una forza esterna, la zirconia tetragonale di tipo mesotermico trattenuta subisce una transizione di fase. Nel processo di transizione di fase, viene assorbita una certa energia, che gioca indubbiamente un ruolo nel consumo di energia esterna. Allo stesso tempo, nel processo di trasformazione di fase si verifica una variazione di volume del 3% - 5%. Di conseguenza, intorno alla punta della cricca si genereranno piccole cricche, che rappresentano una manifestazione dell'aumento della tenacità del materiale.

Pertanto, la transizione di fase dell'ossido di zirconio favorisce l'aumento della resistenza e della tenacità del materiale. Questa caratteristica della zirconia la rende un additivo molto efficace per il rafforzamento e la tenacità dei materiali ceramici, dando vita a una serie di ceramiche tenacizzanti a base di zirconia. Il policristallo di zirconio tetragonale (TZP) è uno dei più importanti materiali ceramici temprati con zirconio, considerato quello con le migliori proprietà meccaniche a temperatura ambiente.

3. Materiale funzionalmente graduato

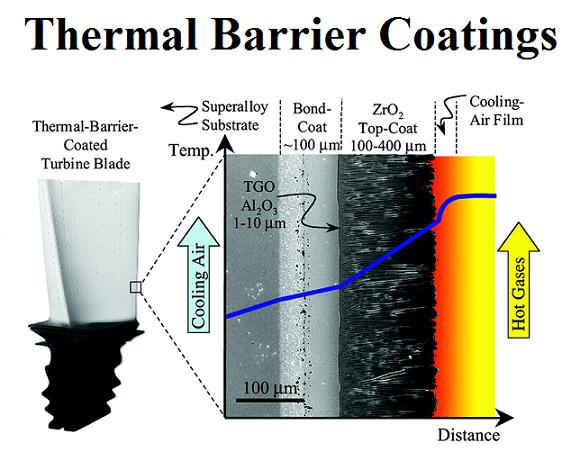

Nel processo di rivestimento ceramico, la variazione del gradiente di composizione del rivestimento è spesso necessaria per ottenere un rivestimento ceramico con buone prestazioni e un'elevata forza di adesione, al fine di ottenere un rivestimento più spesso o a causa della grande differenza di proprietà termiche e meccaniche tra la matrice metallica e il rivestimento ceramico.

4. Materiale nano-ceramico

Dal punto di vista della microstruttura, esiste una relazione diretta tra la dimensione dei grani e le proprietà del materiale. Quando la dimensione dei grani del materiale ceramico raggiunge il livello nano, le prestazioni del materiale ceramico saranno ovviamente eccellenti. Ad esempio, le ceramiche di zirconia parzialmente stabilizzate sono prodotte da polveri in soluzione solida di ossido di ittrio e zirconia al 3% (mol) mediante sinterizzazione atmosferica, in cui l'ossido di gadolinio è disperso nella zirconia in cristalli fini con un diametro medio di 0,3μm. Se riscaldata a una temperatura superiore a 1200 ℃, la ceramica di zirconio può allungarsi a un determinato tasso di allungamento del 12%.