Polveri sferiche atomizzate con gas: Affrontare le sfide tecnologiche e pratiche

1. Introduzione

Lapolvere metallica sferica è diventata un'importante materia prima della fabbricazione additiva (AM) grazie alle sue eccellenti proprietà, come l'omogeneità e la fluidità, che migliorano la qualità e l'efficienza di formatura delle parti stampate. Allo stesso tempo, può essere riciclata e riutilizzata, riducendo così i costi e l'impatto sull'ambiente.

2 Polveri sferiche

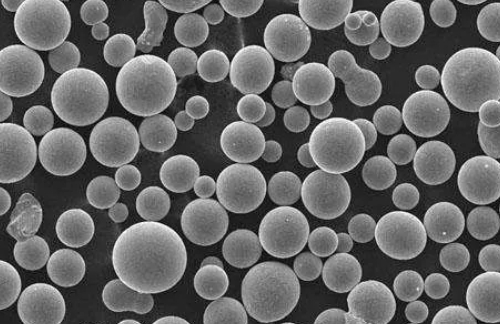

2.1 Cos'è la polvere sferica

La stampa 3D in metallo si basa in larga misura sulla polvere metallica sferica, che funge da materiale di base e costituisce un componente critico della catena di approvvigionamento del settore. Il progresso della tecnologia di stampa 3D è strettamente legato allo sviluppo di queste polveri metalliche. Attualmente, i materiali predominanti utilizzati per la stampa 3D in metallo comprendono ferro, titanio, cobalto, rame, nichel e varie loro leghe.

2.2 Quali sono le caratteristiche delle polveri sferiche?

La struttura unica della polvere sferica le conferisce alcune proprietà uniche che non possono essere paragonate a quelle della polvere ordinaria, e può essere utilizzata in applicazioni con requisiti più elevati per la struttura del materiale.

1.Elevata uniformità: Grazie alla sua struttura sferica, la distribuzione granulometrica della polvere sferica è relativamente stretta. La struttura può garantire un'elevata uniformità delle particelle di polvere nel processo di stampaggio, migliorando notevolmente la precisione e la qualità dei materiali preparati e sfruttando al meglio le proprietà fisiche e chimiche dei materiali.

2.Compressibilità: La struttura della polvere sferica è compatta, con un'ottima comprimibilità e plasticità, che consente alla polvere sferica di preparare una varietà di strutture complesse del materiale e di ridurre il tasso di scarti nel processo di produzione.

3.Fluidità: La polvere sferica ha un'eccellente fluidità e, grazie alle regole della forma delle particelle, la distribuzione delle dimensioni delle particelle sferiche è più uniforme. Non ci saranno particelle sfalsate, ammassate e così via, per cui il processo di produzione sarà più efficiente, riducendo i tempi e i costi di produzione.

2.3 Quali sono le applicazioni delle polveri sferiche?

Oltre alla già citata stampa 3D, le polveri sferiche possono essere utilizzate anche nella metallurgia delle polveri, negli additivi per materiali e nei supporti per catalizzatori.

1.Stampa 3D del metallo: La polvere metallica sferica è una delle materie prime fondamentali nella tecnologia di stampa 3D dei metalli. In processi come la sinterizzazione a letto di polvere (ad esempio, la sinterizzazione laser selettiva) e la deposizione diretta di energia (ad esempio, la fusione laser), le polveri sferiche possono fornire una buona fluidità e impilabilità, nonché un'elevata densità e qualità di formatura.

2.Metallurgia delle polveri: Le polveri sferiche sono ampiamente utilizzate nei processi di metallurgia delle polveri per la preparazione di parti e materiali metallici. L'omogeneità e la fluidità delle polveri sferiche contribuiscono a garantire la densità e le proprietà meccaniche dei pezzi formati.

3.Rivestimento e spruzzatura: Le polveri sferiche sono comunemente utilizzate nella preparazione di materiali rivestiti, come la spruzzatura termica, la spruzzatura a freddo e la spruzzatura al plasma. La forma e la distribuzione granulometrica delle polveri sferiche assicurano rivestimenti a spruzzo uniformi e migliorano l'adesione del rivestimento e la resistenza all'usura.

4.Preparazione di compositi: le polveri sferiche possono essere combinate con resine, ceramiche, polimeri e altri materiali per preparare compositi da utilizzare nella produzione di parti strutturali e funzionali nei settori automobilistico, aerospaziale, edile e in altri campi.

5.Catalizzatore: nel campo dell'industria chimica, la polvere sferica è spesso utilizzata come vettore di catalizzatori, applicati alle reazioni chimiche, alla protezione ambientale e alla conversione energetica.

3 Preparazione della polvere sferica

Il processo di aerosolizzazione è il processo di atomizzazione di polveri solide in particelle minuscole mediante iniezione di gas o vibrazione meccanica, ecc. e la formazione di una nebbia liquida sospesa nell'aria. L'atomizzazione a gas utilizza un flusso di gas ad alta pressione (solitamente gas inerte) per atomizzare la polvere.

Poiché la capacità termica specifica del gas è inferiore a quella dell'acqua. Le gocce impiegheranno più tempo per raffreddarsi e consolidarsi. Di conseguenza, la polvere prodotta dall'atomizzazione a gas sarà più sferica rispetto all'atomizzazione ad acqua (WA), con la quale la polvere prodotta è solitamente irregolare e non utilizzabile nella stampa 3D.

L'atomizzazione inizia fondendo la lega/metallo grezzo (qualsiasi forma va bene) in un forno. Quindi, viene mantenuta per un certo periodo di tempo per garantire una distribuzione uniforme del liquido di fusione. Successivamente, il liquido viene trasferito in un crogiolo con un ugello refrattario a portata controllata. L'ugello viene aperto e il liquido entra nella camera di atomizzazione. Il liquido cade liberamente e viene quindi raffreddato, atomizzato e solidificato da un flusso d'aria ad alta velocità. Infine, la polvere può essere raccolta sul fondo della camera. Un'altra fase necessaria è l'essiccazione della polvere.

3.1 Atomizzazione con gas inerte

Il principio è che il flusso di metallo liquido fuso viene colpito e spezzato dal flusso d'aria ad alta velocità per formare polvere di metallo mediante un rapido raffreddamento. Esistono due tipi principali di ugelli per l'atomizzazione del gas: ugelli a caduta libera e ugelli ad accoppiamento stretto. Il design dell'ugello a caduta libera è relativamente semplice, l'ugello non si intasa facilmente e il processo di controllo è relativamente semplice, ma l'efficienza di atomizzazione è bassa. Il design dell'ugello ad accoppiamento stretto è compatto, accorcia la distanza di volo del gas, riduce il processo di atomizzazione del gas con una minore perdita di energia, il fluido può essere completamente schiacciato dal flusso di liquido metallico e l'efficienza di atomizzazione dell'ugello è elevata.

3.1.1 Atomizzazione con gas inerte al plasma (PIGA)

La materia prima viene formata in barre pre-legate e fusa utilizzando il calore dell'arco plasma in un crogiolo di rame raffreddato ad acqua, il cui fondo è collegato a un ugello di riscaldamento a induzione, un sistema di ugelli senza ceramica che introduce un flusso liquido di metallo fuso nell'ugello di atomizzazione del gas per l'atomizzazione. il vantaggio della tecnologia PIGA è che la pistola al plasma non entra in contatto con le barre di materia prima durante il processo di fusione, preservando così la purezza del processo.

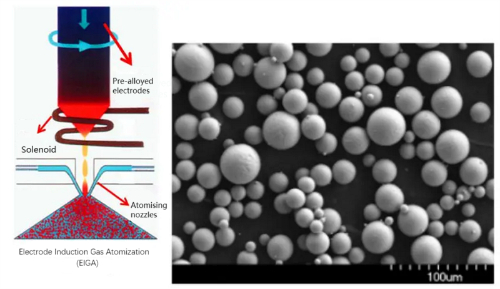

3.1.2 Atomizzazione con gas a induzione a elettrodi (EIGA)

L'atomizzazione del gas di fusione a induzione a elettrodi (EIGA) rappresenta un approccio innovativo derivato dalle tradizionali tecniche di atomizzazione del gas. A differenza dei metodi convenzionali che utilizzano crogioli per contenere il metallo fuso, l'EIGA impiega aste metalliche rotanti come materia prima primaria, fuse tramite riscaldamento a induzione, con il materiale fuso che entra direttamente nella camera di atomizzazione. Questo design evita il contatto con i crogioli durante il processo di fusione, evitando così la contaminazione e garantendo la purezza della polvere atomizzata.

La tecnologia EIGA offre numerosi vantaggi rispetto ai tradizionali metodi di aerosolizzazione a crogiolo, tra cui un inquinamento minimo delle materie prime, tassi di riscaldamento rapidi, processi semplificati e apparecchiature di facile manutenzione.

Tuttavia, la tecnologia EIGA presenta anche delle sfide:

1.La bobina di induzione impone limiti al diametro della barra di materia prima per l'elettrodo di induzione. Elettrodi di diametro maggiore richiedono alimentazioni e bobine di riscaldamento a induzione più elevate, con un conseguente aumento dei costi che ostacola lo sviluppo dell'atomizzazione di barre di grande diametro.

2.Mantenere una cooperazione stabile tra la velocità di alimentazione verticale e la velocità di rotazione dell'elettrodo per garantire che l'elettrodo rimanga saldamente all'interno della bobina è un problema complesso che richiede una soluzione.

3. Il raggiungimento di unflusso stabile e ininterrotto di goccioline di metallo durante il riscaldamento per induzione dell'elettrodo e la fusione nell'ugello dell'aerosol pone delle difficoltà. L'attuale processo di atomizzazione può dare luogo a formazioni di gocce o a una fusione incompleta dell'elettrodo, con conseguente blocco del condotto. Pertanto, il mantenimento della stabilità del flusso di liquido rappresenta una sfida significativa nell'attuale tecnologia EIGA.

3.1.3 Atomizzazione al plasma (PA)

L'atomizzazione al plasma (PA) utilizza il plasma come fonte primaria di calore per fondere il materiale in entrata, in genere in forma di polvere o filo. Quando la materia prima è esposta alla torcia al plasma, subisce una fusione e un'atomizzazione simultanea grazie ai getti di gas inerte. Le fasi successive del processo rispecchiano quelle dell'atomizzazione del gas.

Rispetto ai metodi convenzionali, l'atomizzazione al plasma produce polveri con caratteristiche superiori. La distribuzione granulometrica della polvere di lega prodotta tramite atomizzazione al plasma è notevolmente più ristretta e va da 10 a 150 μm, con circa il 40% della polvere che scende al di sotto dei 50 μm, con una conseguente percentuale significativa di polvere fine. Inoltre, le polveri derivate da PA presentano un'elevata sfericità e un contenuto minimo di impurità, che ne migliorano ulteriormente la qualità e l'idoneità a varie applicazioni. [1]

3.2 Atomizzazione centrifuga

3.2.1 Metodo dell'elettrodo rotante al plasma

L'asta di metallo anodico viene posta su un albero rotante ad alta velocità e fusa sotto l'azione dell'arco di plasma. Le gocce di metallo fuso si disperdono in piccole gocce in direzione tangenziale sotto l'azione della forza centrifuga e alla fine si solidificano e si sferificano in polvere; l'intero processo si svolge nel vuoto o sotto la protezione di un'atmosfera di gas inerte.[2]

3.2.2 Atomizzazione centrifuga a disco rotante

L'atomizzazione centrifuga è un metodo di atomizzazione in cui il liquido metallico fuso viene trascorso lungo la direzione tangenziale in un disco rotante ad alta velocità e condensato in polvere per sferoidizzazione. La dimensione media delle particelle della polvere preparata con l'atomizzazione centrifuga è superiore a 100 μm e la dimensione delle particelle della polvere è correlata alla velocità centrifuga del disco rotante. [3]

3.3 Tecnologia di atomizzazione con torcia al plasma

La tecnologia di atomizzazione al plasma è una tecnologia di atomizzazione a doppio flusso; la fonte di riscaldamento è costituita da 3 torce al plasma, il filo della materia prima viene riscaldato e fuso dall'arco al plasma, quindi completamente specializzato e solidificato in polvere sotto l'azione del gas di atomizzazione ad alta temperatura. La tecnologia di atomizzazione al plasma permette che i processi di fusione e atomizzazione avvengano contemporaneamente, e la dimensione media delle particelle della polvere è di 40 μm, una polvere fine con un alto grado di sfericità.

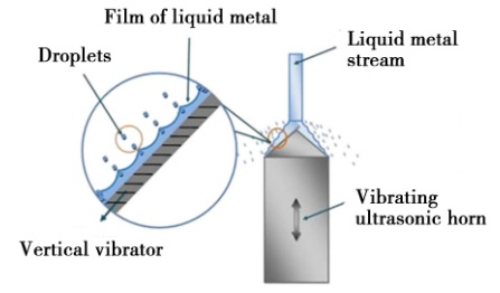

3.4 Metodo di atomizzazione a ultrasuoni

La polvere preparata con la tecnologia di aerosolizzazione a ultrasuoni è fine, ha una velocità di raffreddamento elevata, una superficie liscia e quasi nessuna particella satellite. La tecnologia di polverizzazione ad ultrasuoni utilizza l'energia delle vibrazioni ultrasoniche e l'energia cinetica d'impatto del flusso d'aria per rompere il flusso liquido; l'efficienza della polverizzazione è notevolmente migliorata, ma è necessario consumare molto gas inerte.

3.5 Sferoidizzazione del plasma

Il plasma a radiofrequenza (RF) nel processo di sferonizzazione della polvere, la sua alta temperatura fornisce l'energia per rendere la polvere nel plasma attraverso il rapido assorbimento di calore, la fusione e sotto l'azione della tensione superficiale condensata in una forma sferica, in un periodo molto breve improvvisamente solidificata a freddo, formando così una polvere sferica.

Tabella 1 Confronto tra i diversi metodi di preparazione

|

Metodi |

Vantaggi |

Svantaggi |

|

Atomizzazione del gas |

(1)Elevata efficienza di produzione della polvere (2)Buona sfericità (3)Processo di produzione maturo |

(1)Costo elevato delle attrezzature (2)Elevati requisiti per le materie prime (3)Possibilità di produrre unagammaridotta di dimensioni della polvere |

|

Atomizzazione a ultrasuoni |

(1)Adatto per materiali metallici speciali (2)Non richiede temperature elevate durante la produzione (3)Distribuzione uniforme delle dimensioni della polvere senza particelle di grandi dimensioni |

(1)Minore efficienza di produzione della polvere (2)Requisiti elevati per le dimensioni delle particelle della materia prima (3)Richiede un'apparecchiatura ad ultrasuoni specializzata |

|

Atomizzazione centrifuga |

(1)Capacità di produrre polveri di elevata purezza (2)Applicabile a diversi materiali metallici (3)Ampio controllo della distribuzione delle dimensioni delle particelle |

(1)Minore efficienza di produzione delle polveri (2)Elevati costi di investimento e di esercizio (3)Alcuni metalli sono suscettibili di ossidazione |

|

Sferoidizzazione al plasma |

(1)Capacità di produrre polveri metalliche di elevata purezza e di dimensioni micrometriche (2)Applicabile a vari materiali metallici (3) Capacità dioperare a basse temperature |

(1)Costo elevato delle attrezzature (2)Elevati requisiti tecnici di funzionamento (3)Richiede il controllo dell'ambiente gassoso e del plasma |

4 Sfide nella lavorazione

4.1 Polvere vuota

La polvere vuota è una classe comune di difetti nelle polveri aerosolizzate; i fori nella polvere esistono generalmente in due forme: una è il gas atomizzato è avvolto nella polvere all'interno della formazione di pori chiusi, la cui dimensione è generalmente compresa tra il 10% e il 90% della polvere, generalmente nella dimensione delle particelle più grossolane (>70μm) della polvere è più comune; l'altra è la formazione di pori tra le dendriti della solidificazione della contrazione dei pori, la cui dimensione è generalmente inferiore al 5% della dimensione della polvere, ed è distribuita sia all'interno che sulla superficie della polvere. L'altro è costituito dai pori formati dalla solidificazione e dalla contrazione tra i dendriti, le cui dimensioni sono generalmente inferiori al 5% delle dimensioni della polvere e sono distribuiti sia all'interno della polvere che sulla superficie. In generale, con l'aumento delle dimensioni delle particelle di polvere, il numero, le dimensioni e il contenuto di gas dei pori nella polvere aumentano di conseguenza.

La formazione di polveri cave è legata al meccanismo di frammentazione delle gocce durante il processo di atomizzazione. Durante il processo di aerosolizzazione, si verificano contemporaneamente diversi tipi di meccanismi di frammentazione delle gocce, a seconda dell'energia dell'interazione tra il gas di atomizzazione e il metallo fuso. Quando si verifica uno dei meccanismi più energici, la frantumazione a sacchetto, le gocce di grandi dimensioni formano fogli a forma di sacchetto sotto l'azione del flusso di gas, diffondendosi in una direzione perpendicolare al flusso di gas. Quando la viscosità del liquido è piccola, la parte esterna del film liquido si rompe per formare minuscole goccioline; tuttavia, le goccioline si raffreddano molto rapidamente durante l'aerosolizzazione e la viscosità aumenta bruscamente quando la temperatura delle goccioline si abbassa rapidamente. Quando la viscosità delle gocce è sufficientemente elevata, la frantumazione del film di sacchi viene soppressa e le porte su entrambi i lati del film liquido si combinano per formare una goccia cava avvolta da gas atomizzato. Pertanto, l'energia del processo di frantumazione deve essere ridotta per inibire la generazione di polvere cava ed evitare la frantumazione del sacco.

4.2 Polvere satellite

La polvere satellite si riferisce a piccole particelle che aderiscono alla superficie di particelle più grandi, formando una struttura simile a un satellite all'interno della polvere. Questo fenomeno riduce la sfericità, la fluidità e la densità della polvere, rappresentando un difetto comune nelle polveri aerosolizzate. Inoltre, la formazione di polvere satellite spesso porta all'aggregazione di particelle più grandi a causa di forze di adsorbimento e tensione superficiale. Di conseguenza, queste particelle satellite aderenti rappresentano una sfida per una separazione efficace durante le fasi di lavorazione successive.

Per risolvere questo problema, la ricerca attuale si concentra su due metodi principali per ridurre la formazione di polvere satellite. In primo luogo, controllando meticolosamente il processo di atomizzazione e le proprietà del materiale fuso, si cerca di ridurre la distribuzione granulometrica della polvere atomizzata. Questa riduzione della disparità dimensionale delle particelle mira a minimizzare le variazioni degli stati di moto della polvere, diminuendo così le frequenze di collisione tra le particelle di polvere e le gocce di liquido. In secondo luogo, l'introduzione di un flusso d'aria ausiliario nella camera di atomizzazione o l'ottimizzazione della struttura della camera servono a inibire la turbolenza interna del flusso d'aria, riducendo così la probabilità di collisioni tra le particelle di polvere e le gocce di liquido.

4.3 Controllo della distribuzione dimensionale della polvere

Dopo essere state sottoposte a pre-selezione, le particelle più grandi della polvere vengono rimosse. Limitando l'ampiezza della distribuzione delle dimensioni della polvere si può aumentare la resa della polvere, riducendo di fatto i costi di produzione associati alla fabbricazione della polvere.

L'ottimizzazione della struttura dell'ugello è fondamentale per controllare la distribuzione dimensionale della polvere. Schwenck et al. [4] hanno ideato un ugello ad anello di retrazione-espansione con un diametro della gola di 0,8 mm, confrontandolo con gli ugelli convenzionali ad anello di retrazione con diametri di 0,8 mm e 0,4 mm. I risultati hanno indicato che le polveri generate dall'ugello ad anello termoretraibile presentano dimensioni mediane delle particelle inferiori rispetto a quelle degli ugelli convenzionali.

Inoltre, la deviazione standard geometrica delle dimensioni della polvere è diminuita da 2,14 a 1,87, indicando una distribuzione dimensionale della polvere più stretta e una maggiore resa della polvere. Inoltre, lo studio ha esplorato l'impatto dell'atomizzazione con gas caldo, rivelando che il riscaldamento del gas a 320°C ha ulteriormente ridotto la dimensione e la distribuzione delle particelle di polvere, migliorando così la resa della polvere.

5 Prospettive di sviluppo della tecnologia di preparazione delle polveri sferiche

La fabbricazione additiva (AM) è una tecnologia avanzata di prototipazione rapida con materiali metallici, nota anche come tecnologia di stampa 3D, che lavora a partire da file di modelli digitali e utilizza materiali in polvere metallica per costruire parti stampandole strato per strato. Oltre alle materie plastiche, più comuni nella vita di tutti i giorni, le materie prime utilizzate nella stampa 3D includono metalli e ceramiche per ottenere parti ad alta resistenza e resistenti alla corrosione, nonché biomateriali utilizzati in medicina e biologia.

I prodotti della fabbricazione additiva hanno una granulometria fine, una composizione uniforme, prestazioni eccellenti, le prestazioni delle parti possono essere controllate punto per punto, senza effetto di posizione dello spessore della parete, riducendo i difetti macro-metallurgici e la segregazione della fusione e della forgiatura tradizionali e, allo stesso tempo, sbarazzandosi del processo metallurgico tradizionale sulla composizione della lega dei limiti.

Grazie alla crescente sofisticazione della tecnologia di lavorazione delle polveri sferiche, i processi utilizzati nella manifattura additiva per la realizzazione di parti metalliche presentano un maggior grado di precisione, purezza e idoneità all'applicazione. Si può affermare che lo sviluppo della tecnologia di produzione delle polveri sferiche è strettamente correlato allo sviluppo del settore della fabbricazione additiva.

6 Conclusioni

Essendo un'importante materia prima per la fabbricazione additiva, la qualità della polvere sferica determina direttamente la qualità delle prestazioni delle parti finite; pertanto, il controllo del processo di preparazione e l'aggiornamento della tecnologia per la polvere sferica sono fondamentali. Attualmente, il metodo principale di preparazione della polvere sferica si basa sull'aerosolizzazione, in cui la polvere solida viene atomizzata in minuscole particelle mediante iniezione di gas o vibrazione meccanica; nell'aria si forma una nebbia di sospensione e le particelle di polvere sono quasi sferiche sotto l'azione della tensione superficiale. I problemi che si verificano nel processo si concentrano principalmente nel problema della polvere vuota e della polvere satellite, mentre il controllo della dimensione delle particelle di polvere è anche un passo fondamentale per influenzare la qualità della polvere.

Lettura correlata:

POLVERI SFERICHE AL MICROSCOPIO COME LA FORMA DELLE PARTICELLE INFLUENZA LA FUNZIONALITÀ

Riferimento:

[1] KROEGER J, MARION F. Raymer AP&C: Leading the way with plasma atomized Ti spherical powders for MIM[J]. Powder Injection Moulding International, 2011, 5(4): 55.

[2] Savage S J. Produzione di metalli e leghe a rapida solidificazione [J]. Journal of Metals, 1984, 36(4): 20.

[3] Leo V M Antony, Ramana G Reddy. Processi per la produzione di polveri metalliche di elevata purezza [J]. Metalli di elevata purezza, 2003, 3: 14.

[4] SCHWENCK D, ELLENDT N, FISCHER-Bühner J, et al. Un nuovo design di ugello anulare convergente-divergente per l'atomizzazione ad accoppiamento stretto [J]. Powder Metallurgy, 2017, 60(3): 198-207.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Chin Trento

Chin Trento